6К12 станок консольно-фрезерный вертикальный

схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6К12

Производитель фрезерных станков 6К12 Дмитровский завод фрезерных станков, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

- 6Д12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6Д81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6Д82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д82ШФ20 - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Д92 - станок шпоночно-фрезерный горизонтальный 6..32 х 600

- 6К11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6К12 - станок консольно-фрезерный вертикальный 320 х 1250

- 6К81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 6К82Ш - станок консольно-фрезерный широкоуниверсальный 320 х 1250

- 6Н11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Н81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81А - станок консольно-фрезерный универсальный 250 х 1000

- 6Н81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р11 - станок консольно-фрезерный вертикальный 250 х 1000

- 6Р81 - станок консольно-фрезерный универсальный 250 х 1000

- 6Р81Г - станок консольно-фрезерный горизонтальный 250 х 1000

- 6Р81Ш - станок консольно-фрезерный широкоуниверсальный 250 х 1000

- 692Д - станок шпоночно-фрезерный вертикальный

- 692Р - станок шпоночно-фрезерный вертикальный

- 692М - станок шпоночно-фрезерный вертикальный

6К12 станок консольно-фрезерный вертикальный. Назначение, область применения

Универсальный консольно-фрезерный станок 6К12 предназначен для обработки различных изделий из стали, чугуна, цветных металлов и пластмасс цилиндрическими, торцовыми, дисковыми, угловыми и специальными фрезами.

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Устройство 6К12 отлично подходит для следующих работ:

- Фрезерование плоских и фасонных поверхностей

- Сверление

- Расточка отверстий

- Зенкерование

Принцип работы и особенности конструкции станка 6К12

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6К12 может применяться в единичном мелкосерийном и серийном производстве.

Основные характерные особенности вертикального консольно-фрезерного станка 6К12 следующие:

- Наличие электромеханической головки зажима инструмента

- Наличие автоматической смазки узлов

- Удобное расположение всех элементов управления, что позволяет ускорить процессы работы

Читайте также: Электрооборудование станка 6К12, 6К82, 6К82Г, 6К82Ш

Комплектующие по требованию заказчика за дополнительную плату

- 6Д12.100.110 - Оправка /конус 7:24 № 50/ (D 40) для торцовых фрез

- ДП 35 - Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.110)

- 6Д12.100.120 - Оправка /конус 7:24 № 50/ (D 32) для торцовых фрез

- ДП 30 - Ключ торцовый ДПО10.00-88 (для оправки 6Д12.100.120)

- 6Д12.100.140 - Оправка /конус 7:24 № 50/ (D 27) для торцовых фрез

- 6Д82Г.100.150 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 5)

- 6Д82Г.100.160 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 4)

- 6Д82Г.100.170 - Втулка переходная /конус 7:24 № 50/ (на конус Морзе № 3; № 2)

- 6Д12.100.160 - Патрон цанговый (с комплектом цанг) /конус 7:24 № 50/

- 7036-0053 - Универсальная делительная головка (УДГ-Д250) ГОСТ 8615

- 7204-0003 - Стол поворотный круглый ГОСТ 16936

- 7200-0220-02 - Тиски станочные ГОСТ 14904

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные - 6Н11; горизонтальные - 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные - 6Р11; горизонтальные - 6Р81; 6Р81Г; широкоуниверсальные - 6Р81Ш

- серии 6Т: вертикальные - 6Т11, 6Т12

- серии 6К: вертикальные - 6К11, 6К12, широкоуниверсальные - 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами - 6М82Ш

- серии 6Д: вертикальные - 6Д12, горизонтальные - 6Д81, 6Д82; широкоуниверсальные - 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ, с автоциклами - 6ДМ83Ш, с ЧПУ - 6ДМ83ШФ2

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 - вертикально-фрезерный)

1 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (1 - размер рабочего стола - 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

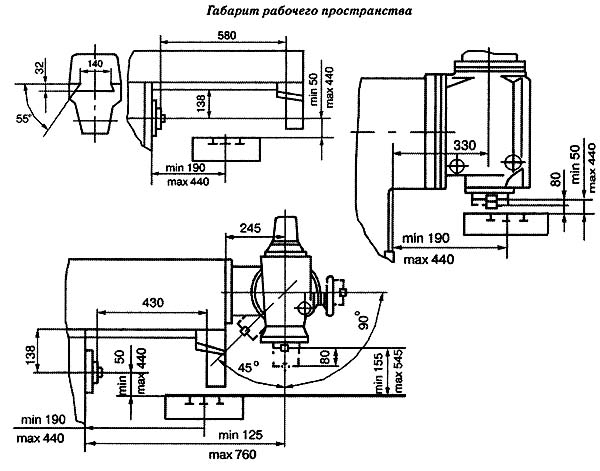

Габарит рабочего пространства и присоединительные базы фрезерного станка 6К12

Габарит рабочего пространства и присоединительные базы фрезерного станка 6К12

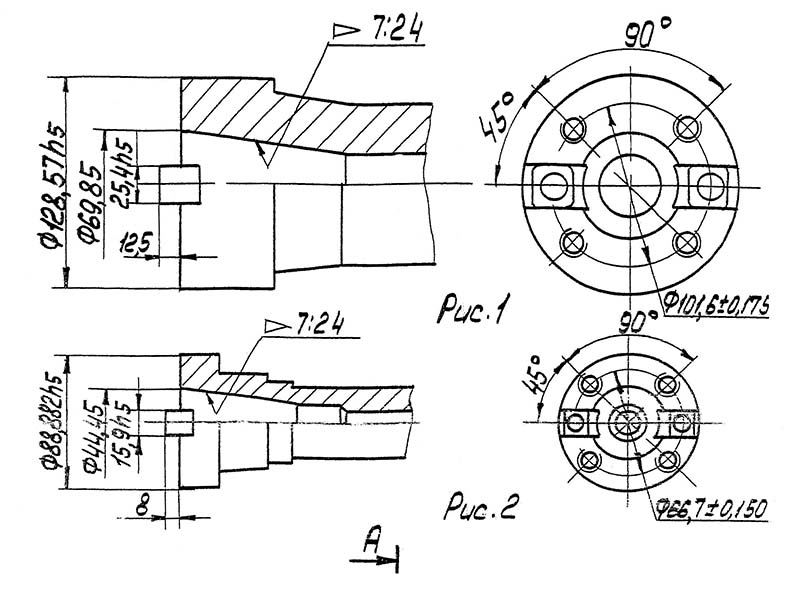

Посадочные и присоединительные базы фрезерного станка 6К12

Посадочные и присоединительные базы фрезерного станка 6К12

Посадочные и присоединительные базы фрезерного станка 6К12. Смотреть в увеличенном масштабе

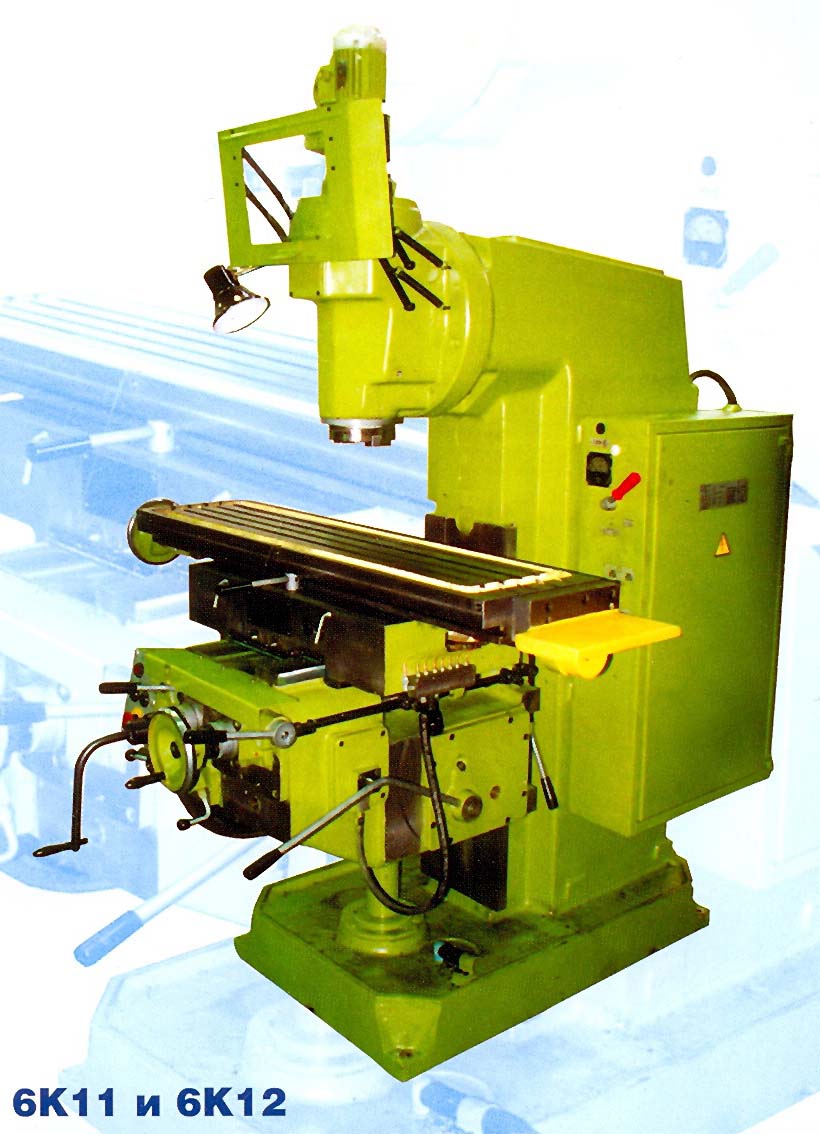

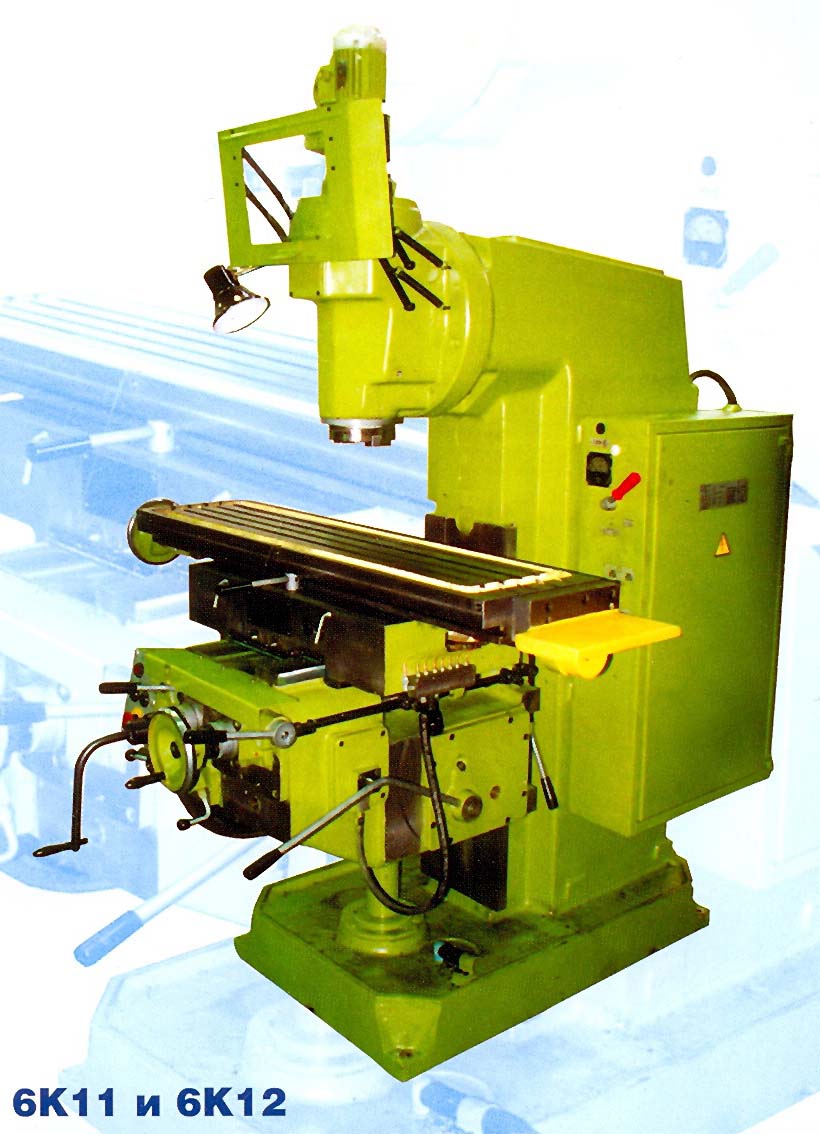

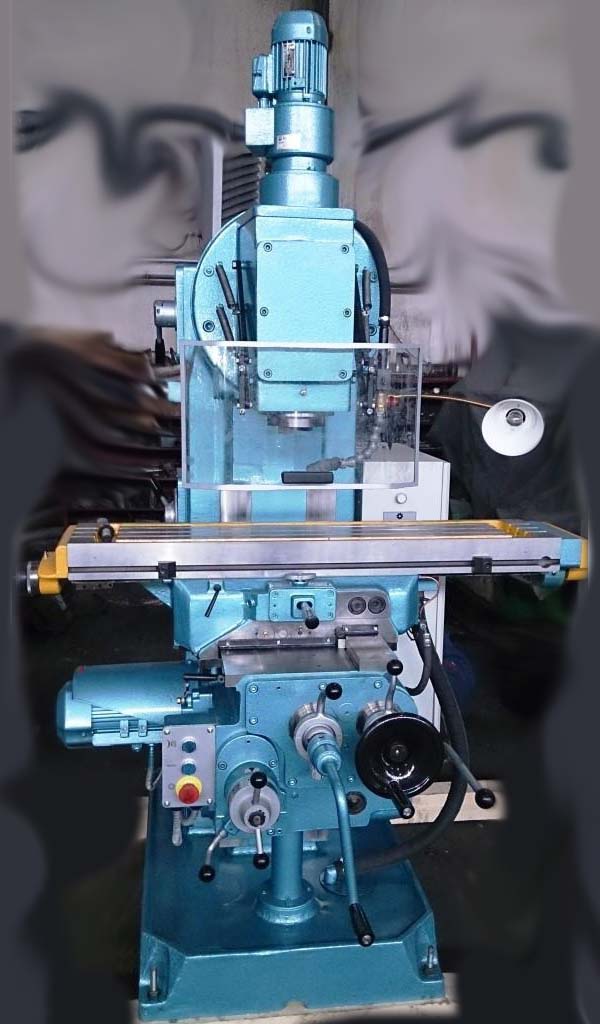

Общий вид фрезерного станка 6К12

Фото фрезерного станка 6К12

Фото фрезерного станка 6К12

Фото фрезерного станка 6К12

Расположение основных узлов вертикального фрезерного станка 6К12

Расположение основных узлов фрезерного станка 6К12

Расположение основных узлов фрезерного станка 6К12. Смотреть в увеличенном масштабе

- Станина - 6К81Г.10.000 (6К81Г, 6К82Г)

- Станина - 6К81Ш.10.000 (6К81Ш, 6К82Ш)

- Станина - 6К11.11.000 (6К11, 6К12)

- Коробка скоростей - 6К82Г.20.000 (6К82Ш)

- Коробка скоростей - 6Д12.22.000 (6К12)

- Переключение скоростей - 6Д82Г.21.000 (6К82Г, 6К82Ш, 6К12)

- Смазка коробки скоростей - 6Д82Г.23.000 (6К82Г, 6К82Ш)

- Смазка коробки скоростей - 6К11.24.000 (6К11, 6К12)

- Головка (неповоротная) фрезерная - 6К11.34.000 (6К11, 6К12)

- Головка (неповоротная) фрезерная - 6К11.35.000 (6К11, 6К12)

- Ползун - 6Д82Ш.44.000 (6К82Ш)

- Головка (поворотная) фрезерная - 6Д82Ш.40.000 (6К82Ш)

- Коробка подач - 6Н81Г.51.000 (6К82Г, 6К82Ш, 6К12)

- Коробка реверса - 6К81Г.53.000 (6К82Г, 6К82Ш, 6К12)

- Переключение подач - 6К81Г.55.000 (6К82Г, 6К82Ш, 6К12)

- Редуктор - 6К81Г.57.000 (6К82Г, 6К82Ш, 6К12)

- Консоль - 6К81Г.61.000 (6К82Г, 6К82Ш, 6К12)

- Стол - 6К82Г.70.000 (6К82Г, 6К82Ш, 6К12)

- Смазка стола и консоли - 6К81Г.84.000 (6К82Г, 6К82Ш, 6К12)

- Охлаждение - 6К81Г.85.000 (6К81Г, 6К82Г)

- Охлаждение - 6К81Ш.85.000 (6К81Ш, 6К82Ш)

- Охлаждение - 6К11.85.000 (6К11, 6К12)

- Электрооборудование - 6К81Г.91.000

- Электрооборудование - 6К81Ш.91.000

- Электрооборудование - 6К11.91.000

- Станция управления - 6К81Г.94.000

- Станция управления - 6К81Ш.94.000

- Принадлежности - 6Д82Г.100.000

- Принадлежности - 6Д82Ш.100.000

- Принадлежности - 6Д12.100.000

- Ограждение - 6Р81Г.12.000

- Ограждение - 6Д12.12.000

Схема расположения органов управления фрезерным станком 6К12

Схема расположения органов управления фрезерным станком 6К12

Схема расположения органов управления фрезерным станком 6К12. Смотреть в увеличенном масштабе

- Маховик ручного продольного перемещения стола

- Маховик ручного поперечного перемещения стола

- Рукоятка ручного вертикального перемещения стола

- Рукоятка включения механической продольной подачи

- Рукоятка включения механической поперечной подачи

- Рукоятка включения механической вертикальной подачи

- Маховичок перемещения гильзы шпинделя

- Квадрат для перемещения хобота (ползуна)

- Квадрат для рукоятки поворота фрезерной головки

- Квадрат для закрепления хобота (ползуна)

- Рукоятка закрепления гильзы шпинделя

- Гайка закрепления поворотной фрезерной головки

- Гайка закрепления поддержки

- Грибовидная рукоятка выбора частоты вращения шпинделя

- Рукоятка переключения частоты вращения шпинделя

- Рукоятки переключения частоты вращения поворотного шпинделя

- Кулачки ограничения продольного хода стола

- Рукоятка закрепления стола от продольного перемещения

- Гайки закрепления поворотной фрезерной головки в поперечной плоскости

- Кран подачи охлаждающей жидкости

- Рукоятка закрепления стола от поперечного перемещения

- Кнопка периодической смазки направляющих стола и салазок

- Рукоятка переключения подач стола

- Рукоятка переключения перебора подач стола

- Кулачки ограничения вертикального хода стола

- Пробка для залива масла в резервуар станины

- Рукоятка вводного выключателя

- Замок электрошкафа

- Выбор направления вращения горизонтального с вертикального) шпинделя

- Выбор шпинделя (горизонтального или поворотного)

- Выбор направления вращения поворотного шпинделя

- Переключатель подготовки к пуску шпинделя или к смене фрезы

- Импульсное включение шпинделя

- Включение электронасоса охлаждения

- Аварийный стоп (аварийное отключение электрооборудования)

- Стоп шпинделя и подачи

- Пуск шпинделя

- Включение подачи

- Аварийный стоп (аварийное отключение электрооборудования)

- Рукоятка включения ускоренного хода

- Разжим фрезы

- Зажим фрезы

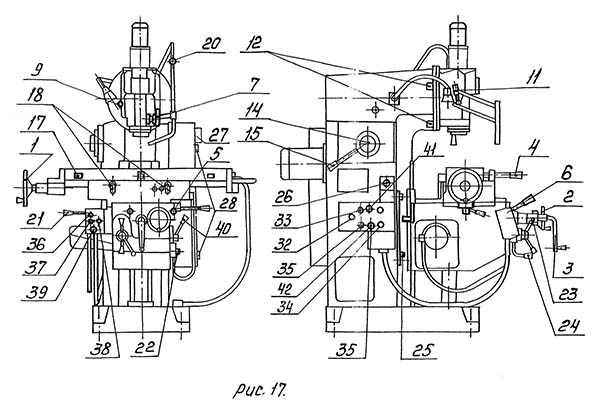

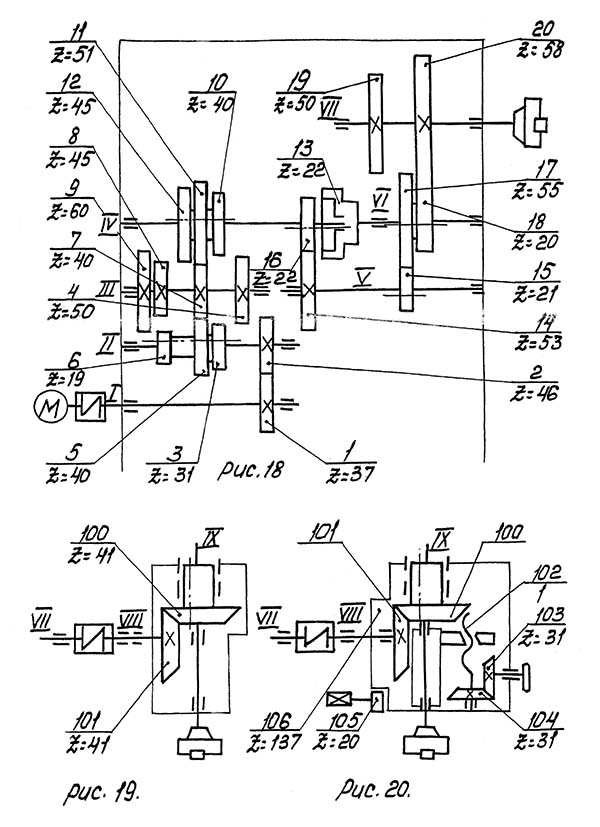

Кинематическая схема фрезерного станка 6К12

Кинематическая схема главного привода фрезерного станка 6К12

Кинематическая схема главного привода фрезерного станка 6К12. Смотреть в увеличенном масштабе

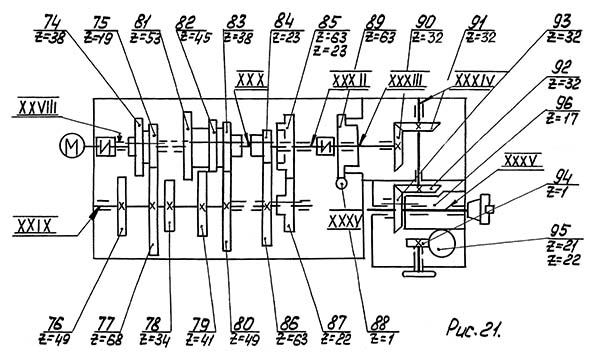

Кинематическая схема поворотного шпинделя фрезерного станка 6К12

Кинематическая схема поворотного шпинделя фрезерного станка 6К12. Смотреть в увеличенном масштабе

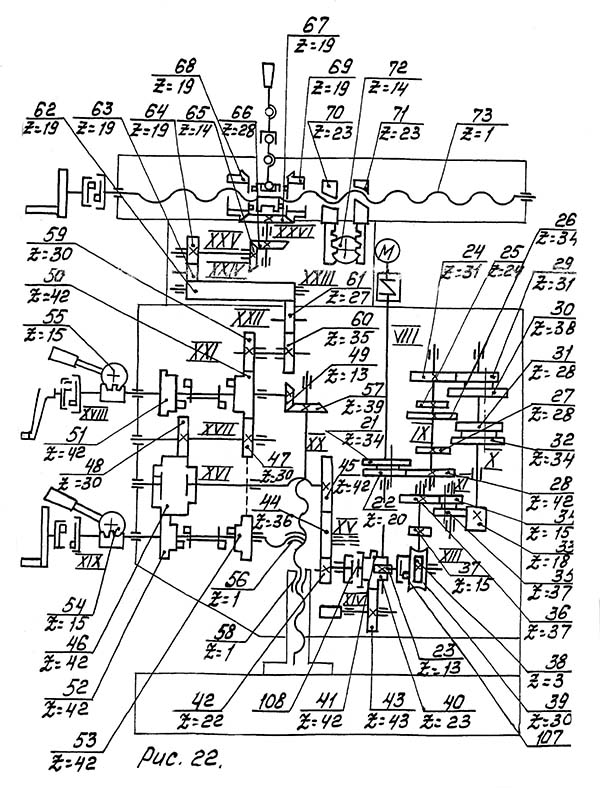

Кинематическая схема привода подач фрезерного станка 6К12

Кинематическая схема привода подач фрезерного станка 6К12. Смотреть в увеличенном масштабе

Схема кинематическая (рис. 18,19,20,21,22)

Привод главного движения горизонтального или вертикального шпинделя осушествляется от фланцевого электродвигателя через упругую муфту.

Частота вращения, шпинделя изменяется передвижением трех зубчатых блоков по шлицевым валам, II; IV; VI, а также включением зубчатой муфты 13.

Коробка скоростей включает шпинделю 21 различную скорость.

График частот вращения шпинделя станка, показывающий структуру механизма приведен на рисунке 23.

Привод главного движения вертикального поворотного шпинделя осуществляется от фланцевого электродвигателя через упругую соединительную муфту (рис.21).

Частота вращения шпинделя изменяется передвижением двух зубчатых блоков по шлицевым валам XXV, III, XXX и зубчатой муфты 85.

Коробка скоростей включает шпинделю 12 различных скоростей.

График частот вращения вертикального поворотного шпинделя станка, поясняющий структуру механизма, приведен на рисунке 24.

Привод подач осуществляется от электродвигателя через упругую муфту (рис.22).

Ввиду простоты кинематики здесь поясняется только разделение в механизме подачи цепей рабочего и ускоренного перемещения стола.

Движение рабочей подачи передается от зубчатого колеса 33 коробки подач через промежуточный вал ХI на червячное колесо 39 редуктора. Червячное колесо установлено на валу xIII на подшипниках и заклинивается на нем с помощью муфты обгона 107.

Ускоренное вращение передается от электродвигателя к валу XIII через передачу зубчатых колес 23-40. Зубчатое колесо 40 установлено на валу XIII свободно на подшипниках и может вращать вал, только при включении фрикционной муфты 108.

При включении фрикционной муфты 108 обгонная муфта 107 отключает червячное колесо 39 от вала XIII.

Коробка подач включает 16 различных подач (рис.22).

График величины подач показан на рисунке 25.

Краткое описание сборочных единиц станка

Станина

Станина - основная сборочная единица, на которой монтируются составные части и механизмы станка. Жесткая конструкция станины достигается за счет развитого основания и большого числа ребер. По вертикальным направляющим станины перемешается консоль. По горизонтальным направляющим перемешается хобот или ползун с правой стороны на станине установлен электрошкаф. Сзади к станине прифланцован электродвигатель главного движения. В нишах станины размешены элементы электрооборудования. Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит опорой винта подъема консоли.

Коробка скоростей

Коробка скоростей (рис.26) смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя. Осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На валу IV смонтирована электромагнитная муфта I, служащая для торможения шпинделя при остановке.

Вал I приводит в действие шестеренный насос 2 смазки, служащий для смазки передач и подшипников коробки скоростей и привода шпинделя. Доступ к насосу и фильтру 3, открывается через окно станины после удаления механизма переключения скоростей. Насос засасывает масло из резервуара станины через сетчатый фильтр и реверсивный механизм и подает его в маслораспредедитель вверху станины. Распределитель выполнен в виде трубы с отверстиями и доступен через окна, закрытые листовыми крышками сверху станины (окно находится под хоботом или ползуном).

Главный привод

Шпиндель главного привода (рис.26) представляет собой двухопорный вал, смонтированный в расточках станины. Вращение шпинделю передается от коробки скоростей двумя путями. Через шестерни 17-19 или 18-20.

На станке 6к12 выходной вал коробки скоростей VII соединяется упругой втулочнопальцевой муфтой с валом VIII фрезерной головки (рис.27).

Механизм переключения коробки скоростей

Переключение коробки скоростей (рис.28) позволяет выбрать требуемую частоту вращения шпинделя без последовательного прохождения промежуточных ступеней. Переключение скользящих шестерен осуществляется встречным движением двух дисков I, соединенных шлицевым соединением. На дисках I, имеется в определенном порядке расположеннные отверстия, оси которых совпадают с осями скалок 2, связанных с переключаемыми зубчатыми колесами, наличие отверстия в одном диске и отсутствие в другом вызывает при сближении дисков смешение соответствующего зубчатого колеса в сторону первого диска. Диски I поворачиваются вокруг своей оси грибовидной рукояткой 3 и перемешаются вдоль оси рукояткой 4.

Механизм переключения скоростей свободно вынимается из корпуса станины. после его открепления необходимо запомнить при какой цифре шкалы механизм снят и в каком положении находились вилки в коробке скоростей, чтобы при установке на место это положение восстановить. В случае разборки механизма переключения необходимо при сборке обеспечить такое взаимное расположение переключающих дисков при котором совпадают оси двух отверстий, отмеченных фасками, на третьей до-рожке от наружного края. В этом положении частота вращения шпинделя соответствует 50 об/мин.

Коробка подач. Редуктор

Корпуса коробки подач (рис.29) и редуктора (рис.30) соединяются винтами в единый узел, после чего устанавливается в полость консоли слева. Выходная шестерня редуктора 44 сцепляется с шестерней 45 (рис.31) коробки реверса.

Переключение скользящих шестерен в коробке подач осуществляется от кулачка с криволинейными пазами на торцах. Вал его сцеплен со шкалой и рукояткой переключения 23 (рис.15.16,17), расположенной спереди консоли. Узел переключения подач свободно снимается после удаления крепежных винтов. Не следует забывать отметить взаимосвязь шкалы подач и положения кулачка в коробке при разборке, чтобы затем правильно собрать переключение.

Коробка реверса

Механизм коробки реверса (рис.31) получает вращение от редуктора и через пару 44-45 и через предохранительную муфту 1 передает вращение к ходовым винтам пролольного. Поперечного и вертикального хода. Включение вращения того или иного ходового винта, в прямом и обратном направлении, производится рукоятками: 4 - продольный ход, 5. - Поперечный ход, 6 - вертикальный ход (рис.15.16,17).

Для ручных перемещений служат рукоятка 3 и маховичок 2, которые установлены на валах свободно, а в момент использования сцепляются с валами с помощью кулачковых муфт.

В коробке реверса предусмотрена блокировка, исключающая возможность включения механической подачи в момент пользования рукояткой или маховичком.

Блокировка обеспечивается шариками 11, вложенными в радиальные отверстия валов под ступицами рукоятки и маховичка. При снятии последних шарики могут выпасть, необходимо установить их при сборке на место. При возникшей необходимости снятия коробки, реверса и ее последующей установки на место необходимо:

- А) соединить вал XVIII коробки реверса (рис.31) с валом шестерни 49 консоли (рис.32) муфтой 12 (рис.31):

- Б) сцепить зубчатые колеса 45 и 44 (рис.30.31);

- В) ввернуть винт XIX в гайку 56 поперечного хода.

Консоль

В консоли (рис, 3.2)размещены узлы механизма подачи с редуктором и коробка реверса.

Винт поперечного перемещения стола имеет опоры в коробке реверса выходит из консоли наружу через отверстие с правой стороны.

Непосредственно в расточках корпуса консоли смонтированы конические зубчатые колеса 49, 57 и винт вертикального перемещения стола 58. Движение к винту продольного перемещения стола сообщается от зубчатого колеса 45 через вал xvii коробки реверса (рис.31), вал xxi зубчатую пару 50-59, 60-61..

Вал XXI смонтирован в гильзе, установленной в расточках корпуса консоли.

Зубчатое колесо 61 помешено в окно специальной пробки, посаженной в отверстие сверху консоли так, что зубья выступают над поверхностью г0ри30н-тальных направляющих.

Стол

В нижней части салазок стола (рис.33) установлено зубчатое колесо 62. Сцепленное с 1 зубчатым колесом консоли 61. Благодаря -большой длине зубчатого колеса 62. В течение всего поперечного перемещения стола сохраняется зацепление зубчатых передач 61-62, 63-64, 65-66, 67-68. Коническое колесо 68 с кулачками на торцах.

Между коническими колесами находится втулка I со шпонкой внутри и кулачковой муфтой 2 снаружи.

Включение кулачковой муфты в ту или иную сторону производится рукояткой 4, чем и обеспечивается движение стола вправо и влево.

Гайка винта продольного перемещения снабжена устройством автоматической выборки зазора. Гайка состоит из двух частей 5 и 6, опирающихся буртами (через упорные подшипники на торце несущего их кронштейна 7. "На наружной цилиндрической поверхности обеих полугаек нарезаны зубья, сцепленные с рейками 8 и 9.

Рейки в свою очередь связаны между собой зубчатым колесом 72 и ограничиваются в своем перемещении в направлении от станины винтами 10. Эти винты с контргайками видны спереди салазок. Во время попутного фрезерования усилие подачи на винте направлено в сторону, противоположную движению стола. Оно вьзывает трение в витках той гайки, которая при этом прижимается к кронштейну.

За счет усилия трения гайка поворачивается вместе с винтом на некоторый угол. Такой же поворот благодаря связи их реечной системой делает вторая полу-гайка, но в обратном направлении.

Таким образом, обе полугайки навинчиваются на винт и упираясь буртами в подпятники, как бы растягивают винт, зазор в витках в это время выбирается.

При фрезеровании против подачи направление усилия на винте не вызывает описанного выше эффекта и зазор в витках сохраняется.

Описанное устройство в случае необходимости можно отрегулировать следующим образом:

- освободите оба винта спереди салазок, которые ограничивают ход реек 8 и 9

- Затяните левый винт до достижения желаемого зазора в витках ходового винта. Этот зазор определяется путем вращения винта за маховик ручного перемещения;

- затяните до отказа правый и зафиксируйте его контргайкой. Это ограничит наименьший зазор в резьбе при автоматической работе устройства.

- Отпустите на 1,5 - 2 оборота левый винт и затяните контргайку, это ограничит наибольший зазор в резьбе.

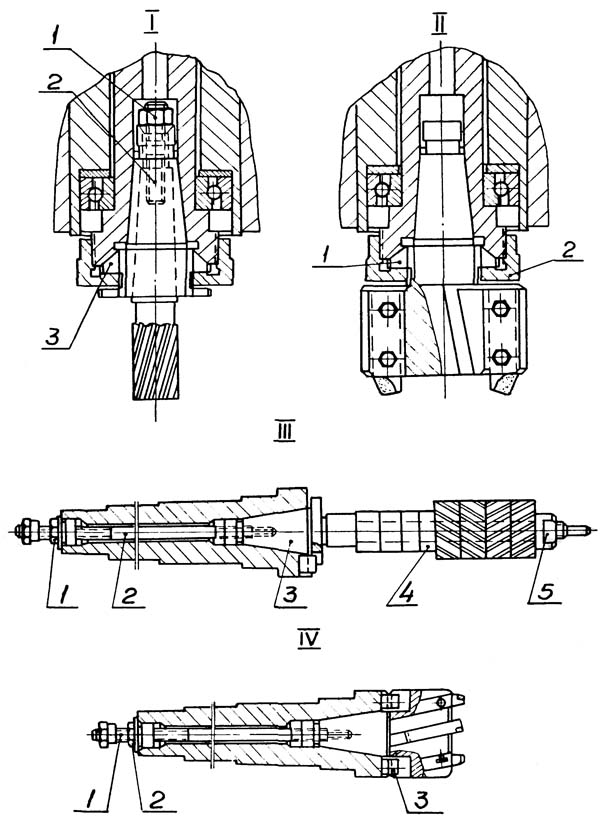

Ползун

Ползун (рис.34) имеет установочное перемещение. А в рабочем положении закрепляется на горизонтальных направляющих станины.

В корпусе ползуна размещается механизм привода поворотного шпинделя.

Привод осуществляется от фланцевого электродвигателя через упругую соединительную муфту I. Частота вращения шпинделя изменяется передвижением двух зубчатых блоков 2 и 3 и зубчатой муфты 4. Их переключение осуществляется с помощью трех рукояток 5, 6 и 7.

Фрезерная поворотная головка

Устройство фрезерной головки ясно из приведенного рисунка.

Шпиндель головки может устанавливаться в разные положения, поворотом его корпуса вокруг двух взаимно-перпендикулярных осей, а также перемещаться вместе о ползуном параллельно оси горизонтального шпинделя. Для поворота вокруг одной из осей на корпусе головки закреплено косозубое колесо, слепляемое с червяком, его конец с квадратом 9 выведен наружу (рис.16).

Зажим гильзы шпинделя осуществляется рукояткой 11. Перемещение гильзы осуществляется маховичком 7 через червячную передачу.

Фрезерные вертикальные головки станка 6к12

Вертикально-фрезерные станки выпускаются с двумя модификациями фрезерных головок:

- Головка поворотная с гильзой шпинделя

- Головка неповоротная без гильзы шпинделя

На рисунке 27 показано устройство поворотной фрезерной головки.

Неповоротная головка отличается конструкцией корпуса; другие детали в обеих головках одинаковы.

Стол

В нижней части салазок стола (рис.33) установлено зубчатое колесо 62, сцепленное с 1 зубчатым колесом консоли 61. Благодаря большой длине зубчатого колеса 62. В течение всего поперечного перемещения стола сохраняется зацепление зубчатых передач 61-62, 63-64, 65-66, 67-68. Коническое колесо 68 с кулачками на торцах.

Между коническими колесами находится втулка I со шпонкой внутри и кулачковой муфтой 2 снаружи.

Включение кулачковой муфты в ту или иную сторону производится рукояткой 4, чем и обеспечивается движение стола вправо и влево.

Гайка винта продольного перемещения снабжена устройством автоматической выборки зазора. Гайка состоит из двух частей 5 и 6, опирающихся буртами (через упорные подшипники на торце несущего их кронштейна 7. "На наружной цилиндрической поверхности обеих полугаек нарезаны зубья, сцепленные с рейками 8 и 9.

Рейки в свою очередь связаны между собой зубчатым колесом 72 и ограничиваются в своем перемещении в направлении от станины винтами 10. Эти винты с контргайками видны спереди салазок. Во время попутного фрезерования усилие подачи на винте направлено в сторону, противоположную движению стола. Оно вьзывает трение в витках той гайки, которая при этом прижимается к кронштейну.

За счет усилия трения гайка поворачивается вместе с винтом на некоторый угол. Такой же поворот благодаря связи их реечной системой делает вторая полугайка, но в обратном направлении.

Таким образом, обе полугайки навинчиваются на винт и упираясь буртами в подпятники, как бы растягивают винт, зазор в витках в это время выбирается.

При фрезеровании против подачи направление усилия на винте не вызывает описанного выше эффекта и зазор в витках сохраняется.

Описанное устройство в случае необходимости можно отрегулировать следующим образом:

- освободите оба винта спереди салазок, которые ограничивают ход реек 8 и 9;

- затяните левый винт до достижения желаемого зазора в витках ходового винта. Этот зазор определяется путем вращения винта за маховик ручного перемещения;

- затяните до отказа правый и зафиксируйте его контргайкой. Это ограничит наименьший зазор в резьбе при автоматической работе устройства;

- Отпустите на 1,5..2 оборота левый винт и затяните контргайку. Это ограничит наибольший зазор в резьбе.

Порядок работы

Настройка, наладка станка на холостом ходу

При первоначальном пуске станка выполнить требования изложенные в части "электрооборудование", а также следующее:

- включить вводной автомат рукояткой 27 (см.рис. 15,16,17);

- Установить с помощью рукояток 14 и 15 требуемое число оборотов шпинделя;

- переключателем 29 или 31 расположенным на боковой стенке электрошкафа выбрать направление вращения шпинделя.

Если нужно включить вертикальный поворотный шпиндель, то:

- переключатель 30, поставить в положение "вертикальный шпиндель";

- направление вращения осуществляется переключателем, расположенным на боковой стенке электрошкафа;

- частота вращения поворотного шпинделя станка 6к82ш устанавливается с помощью трех рукояток 5,6, и 7, имеющих следующие назначения (см. Рис, 34).

Рукоятка 7 на два положения включает один из двух рядов частоты вращения шпинделя: 31,5|... 180 Или 250...1400 об/мин.

Рукоятка 6 на два положения связана со шкалой и устанавливает нужную цифру шкалы в секторе "д" (но не всегда под стрелку "г").

Рукоятка 5 на три положения связана со стрелкой "г" и показавает в секторе "д" нужную цифру.

При работе рукоятками следует доводить их всегда до фиксированного положения;

- установить требуемую величину подачи, вращением рукояток 23 до совмещения с указателем необходимой цифры шкалы. Рукояткой 24 устанавливают один из двух рядов рабочей подачи стола: 35..165 мм/мин или 210..1020 мм/мин (ом. Рис15,16,17).

- Рукоятками 4, 5 или 6 выбирается требуемое направления подачи стола (см. Рис.15,16,17).

Режимы резания

Режимы резания на станках назначаются по техническим справочникам, при этом необходимо учитывать:

- критерием правильного выбора режимов резания является показание прибора нагрузки (закрепленного на станке электрошкафа) привода шпинделя, которое не должно превышать 100% при длительной нагрузке и 125% для кратковременной;

- наибольший допустимый диаметр фрез при черновой обработке основным шпинделем 125 мм, поворотным - 80 мм;

- работа на скоростных режимах резания инструментом оснащенным твердым сплавом предпочтительнее работы инструментом из быстрорежущей стали. Помимо более высокой производительности на этих режимах меньше изнашиваются механизмы и направляющие;

- станки не расчитаны на использование всей мощности двигателя шпинделя при частотах вращения до 80 об/мин.

При работе на частотах вращения шпинделя ниже 80 об/мин, рекомендуется работать с ограничением мощности в пределах до 0,5..0,7 от номинального.

Не следует работать на станке в случае возникновения вибрации сильного необычного шума приводов - это свидетельствует о неудачном выборе режимов резания.

Установка инструмента на станке

Установка и крепление фрез универсального фрезерного станка 6К82ш

Цилиндрические фрезы устанавливаются общеизвестным порядком на оправках, поддерживаемых одной или двумя поддержками (серьгами).

При этом следует учитывать, что для нормального фрезерования и высокого качества поверхности необходимо обеспечить:

- достаточную жесткость оправки, поэтому стремитесь, по возможности сократить расстояние от торца шпинделя до фрезы и до серьги;

- точность вращения инструмента, т.е. наименьшее биение его зубьев.

Торцовые фрезы устанавливаются на стандартных оправках с поводками или шпонками. Для удобства закрепления инструмента с целью удержания шпинделя от проворота необходимо переключатель 32 (см. Рис.15,16,17) установить в положение "подготовка к смене фрезы".

Внимание! После закрепления инструмента не оставляйте переключатель 32 в данном положении, а переведите в положение "подготовка к пуску шпинделя".

Обработка спиральных поверхностей с применением делительной головки

Плавность подачи при фрезеровании спиральных поверхностей находится в прямой зависимости от количества оборотов ходового винта, приходящегося на один оборот изделия: чем оно больше, тем более спокойно резание и наоборот. Исходя из этого, рекомендуется не превышать следующих величин угла наклона спирали:

- При диаметре 6..10 мм - 10°

- При диаметре 10..15 мм - 25°

- При диаметре 15..150 мм - 45°

Регулирование фрезерного станка

Регулировка радиального зазора шпинделя станка

Регулировка радиального зазора осуществляется полшлифовкой полуколец 4 и подтягиванием гайки 5. Регулировку производят в следующим порядке:

- демонтировать фланец 6;

- снимаются полукольца 4, подшлифовывают их, учитывая, что уменьшение толщины кольца на 1 мм, уменьшает радиальный зазор в подшипниках на 0,008 мм;

- снять хобот (ползун);

- через верхнее окно станины ослабить винт 7 и отвернуть гайку 5;

- установить полукольца 4 и подтягиванием гайки 5 через; ступицы зубчатых колес 19 и 20, подтянуть передний подшипник шпинделя;

- затянуть винты 7 и гайки 5;

- привернуть фланец 6;

- установить хобот (ползун).

Регулировка радиального зазора вертикального неповоротного шпинделя осуществляется через окно в корпусе и аналогична п.8.7.1.

Регулировка радиального зазора поворотного шпинделя осуществляется после извлечения гильзы из корпуса головки и аналогична п.8.7.1.

Регулировка предохранительной муфты привода подачи

Регулировка предохранительной муфты привода подачи (рис.31) регулировка осуществляется подтягиванием гайки 4 по часовой стрелке при этом момент увеличивается, без крайней нужды не нарушайте регулировку муфты.

В случае же самостоятельной регулировки потребитель должен выдержать условия - муфта должна срабатывать при фрезеровании чугунного образца цилиндрической фрезой со вставными ножами из быстрорежущей стали диаметром 100 мм, с числом зубьев 2 на режиме:

- частота вращения шпинделя - 100 об/мин

- подача стола - 270 мм/мин

- ширина фрезерования - 60 мм

- глубина фрезерования - 9..10 мм

Регулировка клиньев стола, салазок и консоли

Если зазоры в направляющих превышает 0,04 мм (рис. 43, 44), то необходимо их регулировать с помощью клиньев:

Регулирование клина салазок осуществляется подтягиванием винтом 1.

После того как установлен нормальный зазор в направляющих, клин подпирается с тонкого конца винтом 2. Затяжку винтом 2 не следует производить c силой, чтобы не деформировать клин.

Регулировку зазора в вертикальных направляющих консоли осуществляют под-тягиванием клиньев 1, расположенных сверху и снизу консоли винтами 2.

Зазор в направляющих стола устраняется подтягиванием двух клиньев с правого и левого торцев салазок. После регулировки винты 3 фиксируются контргайками 4.

Особенности разборки и сборки при ремонте

Демонтаж и установка коробки подач и редуктора осуществляется в следующем порядке:

- открепить планки салазок и кронштейн гайки поперечного хода стола;

- снять салазки;

- поднять консоль до отказа вверх и подставить под нее надежную опору;

- открыть крышку и снять гайку 3 (см. Рис. 32) С верхнего конца винта вертикального перемещения. Открепить снизу консоли кожух винта 4, открепить от основания колонку 5 и навернуть ее на винт, вынуть винт с кожухом и конической шестерней из консоли;

- открепить и удалить механизм переключения подач;

- открепить и удалить из консоли коробку реверса;

- Отсоединить от насоса трубопроводы смазки;

- слить масло из полости консоли;

- вынуть коробку подач вместе с редуктором.

Читайте также: Электрооборудование станка 6К12, 6К82, 6К82Г, 6К82Ш

Читайте также: Заводы - производители фрезерных станков в России

6К12 Станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики станка 6К12

| Наименование параметра | 6К11 | 6К12 | 6Р11 |

|---|---|---|---|

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н |

| Рабочий стол | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 250 х 1000 | 320 х 1250 | 250 х 1000 |

| Максимальная нагрузка на стол (по центру), кг | |||

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 710 | 850 | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 250 | 250 | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 400 | 400 | 350 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 50..400 | ||

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | 285 | ||

| Наибольший угол поворота стола, град | нет | нет | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 | ||

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 | ||

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 | ||

| Перемещение стола на один оборот лимба вертикальное, мм | 3 | ||

| Шпиндель | |||

| Ход гильзы шпинделя, мм | 75 | 75 | 60 |

| Частота вращения шпинделя, об/мин (число ступеней) | 16..1600 (21) | 16..1600 (21) | 31,5..1600 (18) |

| Количество скоростей шпинделя | 21 | 21 | 18 |

| Эскиз конца шпинделя по ГОСТ 836-72 | 45 | ||

| Конус шпинделя | ISO 50 | ISO 50 | |

| Угол поворота шпинделльной головки, град | ±90° | ±90° | |

| Механика станка | |||

| Быстрый ход стола продольный/ поперечный, мм/мин | 2900/ 2300 | 2900/ 2300 | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 765 | 765 | 1050 |

| Число ступеней рабочих подач стола | 16 | 16 | 16 |

| Пределы рабочих подач. Продольных/ поперечных, мм/мин (число ступеней) | 31..1020 (16) | 31..1020 (16) | 25..800 (16) |

| Пределы рабочих подач поперечных, мм/мин (число ступеней) | 27..790 (16) | 27..790 (16) | 25..800 (16) |

| Пределы рабочих подач. Вертикальных, мм/мин | 9..264 | 9..264 | 8,3-266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть | есть | есть |

| Блокировка ручной и механической подачи (продольной) | нет | ||

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть | есть | есть |

| Торможение шпинделя (муфта) | есть | есть | есть |

| Предохранение от перегрузки (шариковая пара) | есть | есть | есть |

| Привод. Электрооборудование | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 5,5 | 5,5 | 5,5 (1450) |

| Электродвигатель привода подач, кВт (об/мин) | 1,5 | 1,5 | 1,5 (1450) |

| Электронасос охлаждающей жидкости Тип | Х14-22М | ||

| Электронасос охлаждающей жидкости, кВт | 0,12 | ||

| Производительность насоса СОЖ, л/мин | 22 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2135 х 1725х 2290 | 2135 х 1865х 2290 | 1480 х 2360 х 2360 |

| Масса станка, кг | 2350 | 2380 | 2360 |

- Консольно-фрезерные станки 6К82Г, 6К82, 6К82Ш, 6К12. Руководство по эксплуатации 6К82Г.00.000 РЭ, 2005

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация