1Н65, 1Н65Ф1 Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка 1Н65

Разработчик станка - Рязанское специальное бюро станкостроения.

Изготовитель универсального токарно-винторезного станка 1н65 - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Универсальный токарно-винторезный станок 1Н65 является усовершенствованной моделью станка 1М65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3... .

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной и горизонтальной компоновок, трубообрабатывающих станков - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

1Н65 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок модели 1Н65 заменил устаревшую модель станка этой же серии 1м65.

Токарный станок 1Н65 является базовой и младшей моделью класса станков: РТ117 и РТ817.

Токарно-винторезный станок 1Н65 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб - метрической, модульной, дюймовой).

Принцип работы и особенности конструкции станка

Суппорт станка 1Н65 имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Токарный станок 1Н65 предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Особенности конструкции токарного станка модели 1н65

- Станина жесткой формы, имеет закаленные и шлифованные поверхности направляющих под каретку и заднюю бабку

- Шпиндель с фланцевым передним концом смонтирован на трех опорах, обеспечивающих необходимую жесткость и виброустойчивость

- Конструкция фартука позволяет сосредоточить управление механическим перемещением суппорта в одной рукоятке, направление включения которой совпадает с направлением движения суппорта;

- В пиноль задней бабки встроен вращающийся шпиндель с регулируемыми подшипниками передней опоры

- Пиноль - имеет два перемещения: быстрое - для холостого хода и медленное - для сверления, зенкования и т.п.

- Фартук имеет регулируемое предохранительное устройство, которое останавливает перемещение его при перегрузке станка;

- Резцовые салазки имеют механическое перемещение от отдельного двигателя

- Станок снабжен устройством цифровой индикации для отсчета поперечного перемещения суппорта (исполнения с "Ф1").

- Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Для повышения технических и эксплуатационных возможностей станок комплектуется необходимым количеством принадлежностей и приспособлений.

Основные показатели точности и надежности станка 1Н65

- Постоянство диаметров образца-изделия в поперечных сечениях - 10 мкм

- Постоянство диаметров образца-изделия в продольных сечениях на длине измерения 300 мм - 25 мкм

- Шероховатость поверхности образца-изделия после его чистовой обработки, Ra - 2,5 мкм

- Коэффициент повышения производительности относительно сравниваемой модели 1M65 (к уровню 1985 г.) - 1,38

- Установленная безотказная наработка в сутки - 16(21) ч

- Установленная безотказная наработка в неделю - 80 ч

- Установленная безотказная наработка - 1000 (1500) ч

- Удельная масса металла, не более - 0,7 усл.ед.

- Удельный расход электроэнергии, не более - 0,72 усл. ед.

Стандартное оборудование станка 1Н65

- Люнет неподвижный (Ø 70-380 мм) и от 100 до 500 мм для станков с РМЦ 8000 мм и выше

- Люнет подвижный (Ø 70-250 мм)

- Патрон четырехкулачковый Ø 1000 мм.

Оборудование за отдельную плату

- Патрон трехкулачковый самоцентрирующий Ø 315 мм или Ø 400 мм

- Резьбоуказатель

- Конусная линейка

- Люнет открытый (Ø 300-500 мм для станков с РМЦ 6000 мм и выше).

Класс точности станка Н или П по ГОСТ 8—82Е. Шероховатость обработанной поверхности V 6.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Основные технические характеристики токарно-винторезного станка 1н65

- Изготовитель - Рязанский станкостроительный завод РСЗ.

Основные параметры станка - в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 1000 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом - Ø 650 мм

- Расстояние между центрами - 1000, 3000, 5000 мм

- Высота центров - 500 мм

- Допустимая масса изделия, устанавливаемого в центрах - 5000 кг

- Мощность электродвигателя - 22 кВт

- Вес станка полный - 12,8 т

Шпиндель токарно-винторезного станка 1н65

- Конец шпинделя - по ГОСТ 12595 (Концы шпинделей фланцевые типа А)

- Условный размер конца шпинделя - 15 исполнение 2

- Внутренний (инструментальный) конус шпинделя - Метрический 100 конусность 1:20 (специальный)

- Диаметр сквозного отверстия в шпинделе - Ø 128 мм

- Наибольший диаметр обрабатываемого прутка - Ø 120 мм

- Частота вращения шпинделя - 5..500 об/мин (24 ступени)

Подачи и резьбы токарно-винторезного станка 1н65 без дополнительных сменных колес

- Пределы подач продольных - 0,05..3,05 мм/об (40 ступеней)

- Пределы подач поперечных 0,017 до 1,04 мм/об (40 ступеней)

- Пределы подач резцовых салазок - 0,017..1,04 мм/об (40 ступеней)

- Пределы шагов резьб метрических - 1..120 мм (44 шагов)

- Пределы шагов резьб дюймовых - 28..1/4 ниток на дюйм (31 шага)

- Пределы шагов резьб модульных - 0,5..30 модулей (37 шагов)

История токарно-винторезного станка ДИП-500

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году на Московском станкостроительном заводе "Красный пролетарий" осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

В 1940 году освоено производство токарных станков ДИП-40 (1д64), ДИП-50 (1д65).

В 1944 году производство этих станков было передано на Рязанский станкостроительный завод РСЗ, основанный в 1944 году.

Для освоения производства станков на РСЗ первым был выбран токарно-винторезный станок ДИП-400 с высотой центров 400 м, который был коренным образом переработан и получил наименование - модель 164.

В токарно-винторезном станке модели 164 было предусмотрено преселективное управление скоростями. Для изменения величины подач станка имелось две рукоятки. Управление перемещениями суппорта и каретки осуществлялось от одной рукоятки, в которую вмонтирована кнопка для включения ускоренных перемещений суппорта и каретки. Верхняя часть суппорта имела механические перемещения. В пиноли задней бабки вмонтирован вращающийся центр. Станок был оснащен копировальным устройством, в фартуке станка установлены электромагнитные муфты. Применение легированных сталей для шестерен с соответствующей термообработкой и шлифовкой по профилю зуба обеспечивали надежность и долговечность станка. Техническая характеристика станка модели 164 была выше уровня лучших образцов токарно-винторезных станков того времени.

Первый станок был предъявлен Государственной комиссии уже 21 декабря 1949 года. Станок 164 установлен на постамент возле главного корпуса завода.

Станок 164 впоследствии постоянно унифицировался, дорабатывался, совершенствовался, появлялись новые модели:

В 1953 году запущен в производство первый станок 165-й серии - модель 165 (диаметр обработки - Ø 1000 мм).

Серийный выпуск токарных станков: 1м65, 1н65, РТ117, РТ817, РТ755Ф3.

Модификации токарного винторезного станка 1Н65

- 1Н65Ф1 - оснащен устройством цифровой индикации, обеспечивающим отсчет поперечного перемещения суппорта

- 1Н65-5 с РМЦ=5000 мм - предназначен для выполнения разнообразных токарных работ

- 1Н65Ф1-5 РМЦ=5000 мм - оснащен устройством цифровой индикации, обеспечивающим отсчет поперечного перемещения суппорта

- 1Н65-0 РМЦ=1000 мм - предназначен для выполнения разнообразных токарных работ

- 1Н65Ф1-0 РМЦ=1000 мм - оснащен устройством цифровой индикации, обеспечивающим отсчет поперечного перемещения суппорта

- 1Н65Г - предназначен для выполнения разнообразных токарных работ и имеет выемку в станине

- 1Н65ГФ1 - токарно-винторезный нормальной точности, оснащен устройством цифровой индикации, обеспечивающим отсчет поперечного перемещения суппорта. Станок имеет выемку в станине

Габарит рабочего пространства токарного станка 1Н65. Суппорт.

Габарит рабочего пространства токарного станка 1н65

Посадочные и присоединительные размеры станка 1Н65. Шпиндель

Посадочные и присоединительные размеры станка 1н65

Общий вид универсального токарно-винторезного станка 1Н65

Фото токарно-винторезного станка 1н65

Фото токарно-винторезного станка 1н65

Фото токарно-винторезного станка 1н65

Расположение составных частей токарного станка 1Н65-0, 1Н65Ф1-0

Расположение составных частей токарного станка 1н65-0, 1н65ф1-0

Расположение составных частей токарного станка 1Н65, 1Н65Ф1, 1Н65-5, 1Н65Ф1-5, 1Н65Г

Расположение составных частей токарного станка 1н65, 1н65ф1, 1н65-5, 1н65ф1-5, 1н65г

Составные части токарного станка 1Н65

- Станина

- Бабка передняя

- Бабка задняя

- Суппорт

- Каретка суппорта

- Фартук

- Коробка подач

- Колеса зубчатые (сменные)

- Патрон

- Люнет подвижный

- Охлаждение

- Ограждение

- Ограждение патрона

- Люнет неподвижный

- Электрошкаф

- Электротрубомонтаж

- Муфта электромагнитная

- Ограждение

- Ограждение

- Стойка для УЦИ

Расположение органов управления станком 1Н65-0, 1Н65Ф1-0

Расположение органов управления станком 1н65-0, 1н65ф1-0

Органы управления токарно-винторезным станка 1Н65-0, 1Н65Ф1-0. Скачать в увеличенном масштабе

Расположение органов управления станком 1Н65, 1Н65Ф1, 1Н65-5, 1Н65Ф1-5, 1Н65Г

Расположение органов управления станком 1н65, 1н65ф1, 1н65-5, 1н65ф1-5, 1н65г

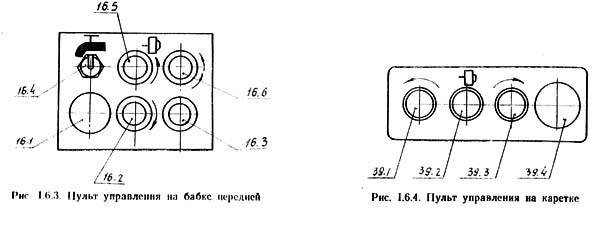

Расположение органов управления на пультах станка 1Н65

Расположение органов управления на пультах станка 1н65

Спецификация органов управления станком 1Н65

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- -

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- -

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- -

- Пульт управления на бабке передней

- 16.1. (SB1) Кнопка аварийного отключения «Стоп»

- 16.2. (SB11) Кнопка - шпиндель «Назад»

- 16.3. (SB6) Кнопка - шпиндель «Стоп»

- 16.4. (SA4) Переключатель охлаждения

- 16.5. (SB8) Кнопка - шпиндель «Вперед»

- 16.6. (SA7) Кнопка - шпиндель «Прерывистое вращение»

- -

- Маховик ручного перемещения каретки

- -

- -

- Рукоятка включения гайки ходового винта

- -

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- -

- Валик ручного перемещения задней бабки

- Рукоятка включения упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер «Освещение включено»

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Пульт управления на каретке

- 39.1 Кнопка - шпиндель «Вперед»

- 39.2 Кнопка - шпиндель «Стоп»

- 39.3 Кнопка - шпиндель «Назад»

- 39.4 Кнопка аварийного отключения «Стоп»

- Винт стопорения каретки

- Рукоятка включения механического перемещения верхнего суппорта

- Рукоятка включения механической поперечной подачи

- Тумблер переключения на точение конуса и цилиндров

- Рукоятка плунжерного насоса ручной смазки направляющих

- Винт фиксации кронштейна УЦИ

Электрооборудование токарно-винторезного станка 1Н65, 1Н65Ф1. 1991 год

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

Питание цепей электрооборудования токарно-винторезного станка 1Н65 осуществляется следующими напряжениями:

- Цепи питания электродвигателей, трансформаторов - силовая 3-х фазная сеть ~380 В, 50 Гц;

- Цепь управления катушками пускателей ~ 110 В от понижающего трансформатора TV1;

- Цепь местного освещения ~ 24 В.

- Цепь постоянного тока питания = 24 В от выпрямителей VD1...VD4.

На станке установлены три трехфазных короткозамкнутых асинхронных электродвигателя:

- M1 — Электродвигатель вращения изделия 4АМ180S4У3; 22 кВт, 1470 об/мин

- М2 — Электродвигатель насоса охлаждения Х14-22М; 0,12 кВт, 2800 об/мин

- М3 — Электродвигатель ускоренных перемещений каретки 4АМ80В4У3; 1,5 кВт, 1415 об/мин

Схема электрическая принципиальная токарно-винторезного станка 1Н65

Электрическая схема токарно-винторезного станка 1н65

Схема электрическая принципиальная токарно-винторезного станка 1н65. Скачать в увеличенном масштабе

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки.

Управление электроприводами станка дистанционное кнопочное и осуществляется со следующих мест:

- пульт управления на передней бабке

- пульт управления на каретке

Присоединение электрооборудования статика к цеховой электросети осуществляется с помощью вводного выключателя QF1, установленного на боковой стенке ниши передней бабки.

Защита электродвигателей и целей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

Величины номинальных токов и значений уставок выключателей и тепловых реле даны в перечне элементов 1Н65.00.000ПЭЗ.

На станке предусмотрена пулевая защита, осуществляемая размыканием замыкающихся блок-контактов в цепи самопитания магнитных пускателей и реле, исключающая, независимо от положения органов управления, самопроизвольное включение станка при восстановлении внезапно исчезнувшего напряжения.

На кожухе вводного выключателя предусмотрено специальное устройство, с помощью которого вводный выключатель QF1 запирается в отключенном положении при ремонте электрооборудования станка.

На фартуке каретки станка предусмотрен переключатель режимов работы па три положения (SA4), соответствующий трем видам работ: токарная работа, конусное точение (внутреннее), конусное точение (наружное).

Электробезопасность электрооборудования согласно ГОСТ 12.1.019—79 и ГОСТ 12.3.019—80.

Электрооборудование, установленное на станке, рассчитано для работы от силовой сети 380 В.

Степень защиты электрошкафа и пультов управления — IP54 по ГОСТ 14254—80.

При монтаже станка в соответствии с ГОСТ 12.2.009—80 применяется следующая расцветка проводов:

- зелено-желтая — для защиты цепей

- черная — для силовых цепей

- красная — для цепей переменного тока

- синяя — для цепей постоянного тока

Первоначальный пуск токарно-винторезного станка 1Н65

Проверяется надежность заземления станка и электрошкафа.

Проверяется правильность монтажа электрооборудования и подключения электрооборудования станка к цеховой сети.

Проверяется правильность уставок реле времени, тепловых реле, сопротивлений.

После проверки электрооборудования отсоединяются в электрошкафе провода питания всех электродвигателей.

Включением вводного автоматического выключателя QF1 электрооборудование станка подключается к цеховой сети.

Воздействием на органы управления на пультах, на конечные выключатели проверяется правильность и четкость срабатывания магнитных пускателей и аппаратуры управления электродвигателями, а также проверяется действие блокировок и сигнализации.

Отключается вводный выключатель QF1 и подсоединяются в электрошкафе провода питания электродвигателей.

Производится проверка с включением электродвигателей и других исполнительных органов.

Описание электроприводов и схемы управления токарно-винторезного станка 1Н65

Включение и отключение электрооборудования

.Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все выключатели, установленные на панели управления в нише передней бабки, в положение «включено»

- закрыть на замок дверь электрошкафа (ниши), вручную включить вводный выключатель QF1, установленный на боковой стенке ниши передней бабки

Загорается сигнальная лампочка HL1 молочного цвета на щитке передней бабки, сигнализирующая о наличии напряжения в электрошкафу.

Включением вводного выключателя QF1 осуществляется подача напряжения от внешней сети для питания электрооборудования станка.

Аварийное отключение электроприводов станка производится нажатием на одну из кнопок SB1 или SB2 аварийного отключения «Стоп» красного цвета, с грибовидным толкателем, увеличенного размера, с принудительным возвратом, расположенных на пультах передней бабки и каретки,

Для снятия напряжения со станка необходимо отключить вручную вводный выключатель QF1.

Электропривод вращения изделия

Главный электропривод (вращение изделия) осуществляется от асинхронного электродвигателя трехфазного тока М1 типа 4АМ18054У3, мощностью 22 кВт, 1470 об/мин.

Для уменьшения пускового тока схемой предусмотрено включение обмоток статора электродвигателя на «звезду» с последующим переключением на «треугольник».

Пуск электродвигателя M1 "вперед" осуществляется нажатием на одну из кнопок SB6 или SB7, расположенных на пультах (передней бабки и каретки. При этом включается реле К1 и своими замыкающими контактами становится на самопитание, включается магнитный пускатель КМ1, реле времени КТ1, а размыкающими контактами разрывает цепи катушек магнитных пускателей КМЗ и КМ5.

Пускатель КМ1 главными контактами подключает электродвигатель M1 к питающей сети, а блок-контактами включает магнитный пускатель КМ2, который в свою очередь главными контактами включает обмотку статора электродвигателя M1 в «звезду»; пуск электродвигателя с пониженным пусковым током, замыкающий блок-контакт включает реле времени КТ2, а размыкающими блок-контактами разрывает цепи электромагнитной муфты YC5 и пускателя КМЗ.

С выдержкой времени реле КТ1 своим размыкающим контактом отключает пускатель КМ1, а замыкающим включает катушку пускателя КМ4 — происходит переключение обмоток статора со «звезды» на «треугольник» — рабочий режим электродвигателя M1.

Останов электродвигателя M1 осуществляется нажатием на одну из кнопок SB3 или SB4, расположенных на пультах передней бабки и каретки. Отключаются реле К1, магнитные пускатели КМ2 и КМ4, реле времени КТ1 и КТ2.

Замыкается блок-контакт пускателя КМ2 в цепи тормозной муфты YC5 — происходит торможение шпинделя. По истечении регулируемой выдержки времени 12—15 с контакт реле времени КТ. размыкается и отключает тормозную муфту YC5.

Пуск электродвигателя «назад» осуществляется нажатием на одну из кнопок SB8 или SB9, расположенных на пультах передней бабки и каретки.

При этом включаются реле К2, магнитные пускатели КМ1, КМЗ, КМ5 реле времени КТ1, КТ2 Дальнейшая работа электросхемы аналогична вышеописанному.

Пуск электродвигателя M1 для наладочных режимов производится нажатием на кнопку SB5 «прерывистое вращение шпинделя вперед».

В этом случае включаются реле КЗ, магнитные пускатели КМ1 и КМ2; вращение шпинделя будет происходить до тех пор, пока нажата кнопка.

Контроль нагрузки электродвигателя M1 производится по амперметру РА1, (который включен через трансформатор тока ТА1 в цепь двигателя и установлен на косынке передней бабки.

Привод подач (см. приложение 1Н65.00.000Э3)

Привод подач обеспечивает через звенья кинематической цепи связь шпинделя с ходовым винтом или ходовым валом.

Движение суппорту передается через электромагнитные муфты YC1...YC4, которые встроены в фартук. Включение электромагнитных муфт производится крестовым переключателем SA3, причем направление включения рукоятки переключателя совпадает с направлением движения суппорта.

Электропривод ускоренных перемещений суппорта и каретки

Электропривод ускоренных перемещений осуществляется от электродвигателя трехфазного тока МЗ типа 4АМ80В4УЗ мощностью 1,5 кВт, 1415 об/мин

Включение электродвигателя МЗ производится нажатием на кнопку SA3-5 «Толчок», встроенную в головку рукоятки крестового переключателя.

Включается магнитный пускатель КМ7, который подключает электродвигатель МЗ к питающей сети. Направление ускоренных перемещений суппорта или каретки в соответствующую сторону производится с помощью электромагнитных муфт YC1... YC4 так же, как в приводе подачи.

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электродвигателя М2, трехфазного тока типа Х14-22М мощностью 0,12 кВт, 2800 об/мин.

Пуск и останов электродвигателя М2 производятся переключателем SA2, установленным на пульте передней бабки.

Местное освещение станка

Освещение зоны резания осуществляется светильником НКП03-60-004 с лампочкой EL1 на 24 В, 60 Вт, которая питается от обмотки 24 В трансформатором TV1.

Устройство цифровой индикации токарно-винторезного станка 1Н65Ф1

Для станка 1Н65Ф1 применено устройство цифровой индикации (УЦИ), которое предназначено для визуального отсчета в цифровой форме перемещения суппорта.

Питание УЦИ осуществляется напряжением 110 В от трансформатора TV1. Перед началом работы с УЦИ необходимо выдержать все блоки во включенном состоянии в течение 30 мин.

Настройка масштабирования N = 12.

Подробное описание работы УЦИ дано в инструкции завода-изготовителя.

Блокировки и сигнализация

В схеме управления электромагнитными муфтами имеется блокировка, запрещающая включение электромагнитных муфт фартука при включенной маточной гайке.

Осуществляется размыканием замыкающего контакта конечного выключателя SQL

Сигнальная лампочка HL1 молочного цвета, расположенная на щитке (передней бабки, сигнализирует о наличии напряжения на станке.

Перечень элементов токарно-винторезного станка 1Н65

Перечень элементов токарно-винторезного станка 1Н65. Скачать в увеличенном масштабе

Расположение электрооборудования токарно-винторезного станка 1Н65

Расположение электрооборудования токарно-винторезного станка 1Н65. Скачать в увеличенном масштабе

Схема соедимнений токарно-винторезного станка 1Н65

Схема соедимнений токарно-винторезного станка 1Н65. Скачать в увеличенном масштабе

Читайте также: Справочник заводов производителей токарных станков

1Н65 Станок токарно-винторезный универсальный. Видеоролик.

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500 (1д65) |

165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

- Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991

- Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003

- Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация