16Р25П Электрооборудование станка

Электросхема станка

Сведения о производителе токарно-винторезного станка повышенной точности 16Р25П

Производитель токарно-винторезного станка повышенной точности 16Р25П - Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года - это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков - 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели - 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ - 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 - для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64 станок токарно-винторезный универсальный, Ø 800

- 1М63 станок токарно-винторезный универсальный, Ø 630

- 1М63Б, 1М63БГ станок токарно-винторезный повышенной мощности, Ø 630

- 1М63БФ101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Ф101 станок токарно-винторезный с УЦИ, Ø 630

- 1М63Н станок токарно-винторезный универсальный, Ø 630

- 1М65 станок токарно-винторезный тяжелый, Ø 1000

- 1М658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- 1Н65 станок токарно-винторезный тяжелый, Ø 1000

- 1Н983 станок трубонарезной, Ø 830

- 1П756ДФ3 станок токарный с ЧПУ, Ø 630

- 16К30 станок токарно-винторезный универсальный, Ø 630

- 16К30Ф3 станок токарный с ЧПУ, Ø 630

- 16К40 станок токарно-винторезный универсальный, Ø 800

- 16К40Ф101 станок токарно-винторезный с УЦИ, Ø 800

- 16М30Ф3 станок токарный с ЧПУ, Ø 630

- 16Р25П станок токарно-винторезный повышенной точности, Ø 500

- 16Р30Ф3 станок токарный с ЧПУ, Ø 840

- 163 станок токарно-винторезный универсальный, Ø 630

- 165 станок токарно-винторезный тяжелый, Ø 1000

- 1658 станок токарно-винторезный тяжелый, Ø 1000 х 8000

- РТ117 станок токарно-винторезный тяжелый, Ø 1140

- РТ705Ф312 станок токарный с ЧПУ, Ø 630

- РТ724Ф3 станок токарный патронно-центровой с ЧПУ, Ø 630

- РТ755Ф3 станок токарный с ЧПУ тяжелый специальный, Ø 1000

- РТ817 станок токарно-винторезный тяжелый, Ø 1370

- РТ983 станок трубонарезной, Ø 70 х 320

- ТНП-111 станок токарный настольный, Ø 150

16Р25П станок токарно-винторезный универсальный повышенной точности. Назначение и область применения

Станок токарно-винторезный 16Р25П прямой аналог станка 16К25, МК6056 завода "Красный пролетарий" им. А.И. Ефремова и станка СА500 Сасовского станкостроительного завода, Саста.

Токарный станок 16Р25П предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Станок 16Р25П заменяет модель 16К25. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К625. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Станок16Р25П предназначен для выполнения разнообразных чистовых токарных работ с обеспечением высокой точности геометрической формы и шероховатости обработанной поверхности детали, а также нарезания метрической, дюймовой, модульной и питчевой резьб.

Область применения станка 16Р25П — единичное, мелкосерийное и серийное производство с мелкими повторяющимися партиями деталей.

Особенности конструкции станка 16Р25П

Гидростатические опоры шпинделя обеспечивают стабильность точностных параметров обработанного изделия и длительную стойкость режущего инструмента. Плавность перемещения каретки при минимальной подаче обеспечивается с помощью поддува сжатого воздуха под направляющие каретки.

Механизированное перемещение верхней части суппорта повышает производительность труда, точность и чистоту обработки. На станке с использованием устройства цифровой индикации улучшены условия настройки на диаметральный размер.

- Жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Широкая станина двумя закаленными призматическими направляющими, обеспечивающими минимальную переориентацию каретки и длительный срок эксплуатации станка с сохранением первоначальной точности

- Отверстие в шпинделе 95 мм, что позволяет использовать станок для обработки труб НКТ и прутковых изделий

- Направляющие каретки и поперечной ползушки армированы антифрикционными планками, позволяющими получить минимальную минутную подачу до 0,4…0,5 мм/мин

- Коробка подач обладает высокой жесткостью кинематической цепи, имеет две электромагнитные муфты дистанционного переключения передач без остановки станка

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Фартук имеет собственный привод ускоренного перемещения каретки и суппорта, позволяет осуществлять работу по упорам с автоматическим отключением подачи при контакте с упором в момент увеличения нагрузки на реечной шестерне

- 4-х позиционная резцовая головка с вертикальной осью вращения

- Класс точности станка — П

- Достигаемая шероховатость поверхности Ra 0,32 мкм

- При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6 б.

- Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Станок 16Р25П имеет полый шпиндель, что при спец. заказе позволяет устанавливать второй патрон и использовать его для обработки концов труб газового и нефтяного сортамента диаметром до 90 мм, независимо от их длины.

Средний уровень звука А не превышает 80 дБА.

Корректированный уровень звуковой мощности рА не превышает 96 дБА.

Комплектация станка 16Р25П

- 3-х кулачковый самоцентрирующийся патрон ø 315 мм

- Комплект сменных зубчатых колес

- 4-х позиционный резцедержатель

Дополнительная комплектация станка 16Р25П

- 3-х координатная система УЦИ фирмы «Newall» на продольное перемещение каретки с суппортом (ось Z), на поперечное перемещение суппорта (ось X), на перемещение резцовых салазок с суппортом (ось Y)

- Конусная линейка

- Резьбоуказатель метрический

- Люнет подвижный ø 20 – 110 мм

- Люнет неподвижный ø 20 – 160 мм

- Патрон 4-х кулачковый 315 мм

- 2-х позиционный быстросменный резцедержатель с набором инструментальных блоков

- Опоры клиновые

- Центр вращающийся

Устройство цифровой индикации контролирует перемещение поперечного суппорта и на цифровом табло показывает его положение относительно произвольно выбранного станочником начала координат.

Основные преимущества устройства цифровой индикации:

- отсчет показаний с круговых лимбов и линейных шкал заменяется фиксированием размеров на одной цифровой шкале;

- устраняется необходимость в проведении рабочим арифметических расчетов, которые обычно выполняются в уме, либо на бумаге при выборе начального положения;

- устраняется необходимость в проведении интерполяции.

Конструкция станка не предусматривает возможность оснащения электронным устройством управления (ЧПУ) по контуру, по двум и более осям.

Обозначение универсального токарно-винторезного станка 16Р25П

- 1 - токарный станок (номер группы по классификации ЭНИМС)

- 6 – токарно-винторезный станок (подгруппа) по классификации ЭНИМС (6 - токарно-винторезный)

- Р – поколение станка

- 25 – высота центров над станиной (25 - высота центров 250 мм)

- Г – станок с выемкой в станине

- К – станок с копировальным устройством

- П – повышенная точность станка - (н, п, в, а, с) по ГОСТ 8-82

- Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

- Ф2 – станок с позиционной системой числового управления ЧПУ

- Ф3 – станок с контурной (непрерывной) системой ЧПУ

Буквы в конце обозначения модели:

Модификации токарно-винторезного станка 16Р25

- 16Р25П-1 Станок токарно-винторезный повышенной точности, предназначен для выполнения разнообразных токарных работ, РМЦ 1000

- 16Р25ПГ-1 Станок выполнен на базе основной модели 16Р25П с выемкой в станине, позволяющей установить заготовку большего диаметра, РМЦ 1000

- 16Р25ПФ101-1 Станок выполнен на базе основной модели 16Р25П с цифровой индикацией, РМЦ 1000

- 16Р25ПГФ101-1 Станок выполнен на базе основной модели 16Р25П с цифровой индикацией и выемкой в станине, РМЦ 1000

- 16Р25П-0,7 Станок токарно-винторезный повышенной точности, РМЦ 750

- 16Р25ПГ-0,7 Станок токарно-винторезный повышенной точности с выемкой в станине, РМЦ750

- 16Р25ПФ101-0,7 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ750

- 16Р25ПГФ101-0,7 Станок токарно-винторезный повышенной точности с цифровой индикацией и выемкой в станине, с РМЦ 750

- 16Р25П-1,5 Станок токарно-винторезный повышенной точности, РМЦ 1500

- 16Р25ПГ-1,5 Станок токарно-винторезный повышенной точности с выемкой в станине, РМЦ 1500

- 16Р25ПФ101-1,5 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 1500

- 16Р25ПГФ101-1,5 Станок токарно-винторезный повышенной точности с цифровой индикацией и выемкой в станине, с РМЦ 1500

- 16Р25П-2 Станок токарно-винторезный повышенной точности, РМЦ 2000

- 16Р25ПФ101-2 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 2000

- 16Р25П-3 Станок токарно-винторезный повышенной точности, РМЦ 3000

- 16Р25ПФ101-3 Станок токарно-винторезный повышенной точности с цифровой индикацией, РМЦ 3000

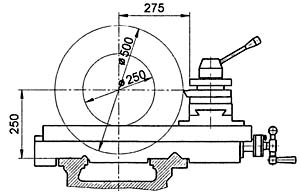

Габариты рабочего пространства токарного станка 16Р25П. Эскиз суппорта

Габариты рабочего пространства токарного станка 16р25п

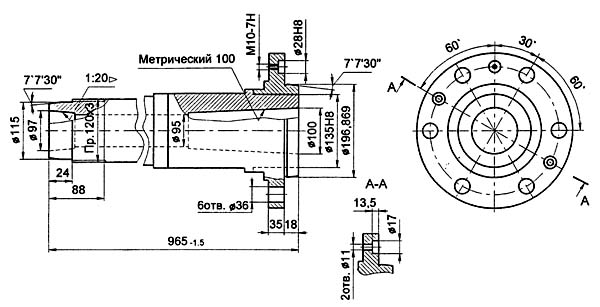

Чертеж шпинделя токарно-винторезного станка 16Р25П.

Чертеж шпинделя токарно-винторезного станка 16р25п

Чертеж станины токарно-винторезного станка 16Р25П.

Чертеж станины токарно-винторезного станка 16р25п

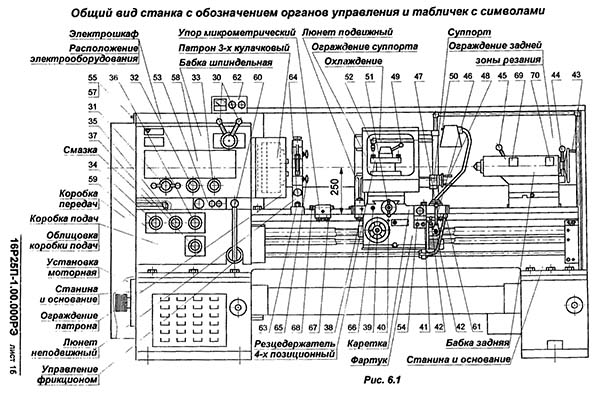

Общий вид токарно-винторезного станка 16Р25П

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16р25п

Фото токарно-винторезного станка 16Р25П. Скачать в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16Р25П

Расположение органов управления токарно-винторезным станком 16р25п

Расположение органов управления токарно-винторезным станком 16р25п. Скачать в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 16Р25П

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положение при делении многозаходных резьб

- Рукоятка установки правой и левой резьб

- Рукоятка установки величины подачи, шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага нарезаемой резьбы и отключение механизма коробки подач при нарезании резьб вручную

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Болт закрепления каретки на станине

- Рукоятка включения и выключения гайки ходового винта

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта

- Рукоятка ручного Перемещения резцовых салазок суппорта

- Рукоятка поворота резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Регулируемое сопло подачи охлаждающей жидкости

- Пульт управления на бабке шпиндельной

- 53.1 Кнопка «СТОП» для аварийного отключения

- 53.2 Тумблер. Включение и выключение освещения

- 53.3 Кнопка. Электродвигатель главного привода «СТОП»

- 53.4 Кнопка. Электродвигатель главного привода «ПУСК»

- Пульт управления на каретке (рис. 6.3)

- 5.4.1 Тумблер. Охлаждение «ВКЛЮЧЕНО» - «ВЫКЛЮЧЕНО»

- 5.4.2 Кнопка. Электродвигатель главного привода «СТОП»

- 5.4.3 Кнопка. Электродвигатель главного привода «ПУСК»

- 5.4.4 Кнопка. «СТОП» для аварийного отключения

- Вводный выключатель

- Таблица на узел заземления

- Таблица. Знак электрического напряжения

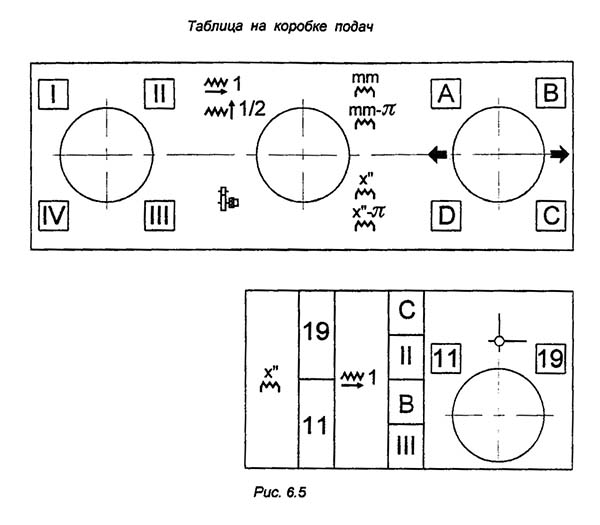

- Таблица чисел оборотов, величин подач и шагов нарезаемых резьб (рис. 6.4)

- Таблица на коробке подач (рис. 6.5)

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рук. 61)

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рук. 60)

- Пульт сигнализации (рис. 6.6)

- 62.1Амперметр

- 62.2Сигнальная лампа. Напряжение подано

- 62.3 Сигнальная лампа. Тормоз включен

- Гайка закрепления люнета неподвижного к станине

- Винт выдвижения пиноли люнета неподвижного

- Винт фиксации пиноли люнета неподвижного

- Рукоятка включения механического перемещения резцовых салазок

- Винты крепления микрометрического упора на станине

- Винт регулировки перемещения каретки при работе по упору

- Таблица на зажим-отжим пиноли бабки задней

- Таблица на зажим-отжим задней бабки к станине

Таблички токарно-винторезного станка 16Р25П

Табличка на шпиндельной бабке станка 16р25п

Табличка на шпиндельной бабке станка 16р25п. Скачать в увеличенном масштабе

Табличка на коробке подач станка 16р25п

Табличка на коробке подач станка 16р25п. Скачать в увеличенном масштабе

Перечень графических символов станка 16р25п

Перечень графических символов станка 16р25п. Скачать в увеличенном масштабе

Электрооборудование токарно-винторезного станка 16Р25П. 2000 год

Питание электрооборудования токарно-винторезного станка 16Р25П

Питание электрооборудования станка осуществляется от четырехпроводной линии ~380 В, 50 Гц.

Питание цепей управления переменного тока осуществляется напряжением 110В от понижающего трансформатора TV1.

Питание цепей управления постоянного тока осуществляется напряжением 24В от понижающего трансформатора TV1 через выпрямитель VD1...VD4.

Вся аппаратура управления электроприводами смонтирована в электрошкафу, который установлен на передней бабке станка, с задней стороны.

Электродвигатели, установленные на станке 16Р25П

- М1 - Электродвигатель главного привода АИР132М4ПУЗ, 11 кВт

- М2 - Встроен в насос охлаждение СОЖ Х14-22М, 0,125 кВт

- М3 - электродвигатель быстрых перемещений каретки (суппорта), АИР63В4ПУ3, 0,37 кВт

- М4 - электродвигатель станции смазки

Управление электроприводами станка дистанционное, кнопочное и осуществляется со следующих мест:

- ПСШ - пульт сигнализации на электрошкафу;

- ПК - пульт управления на каретке;

- ПБ - пульт управления на бабке передней;

Подключение электрооборудования станка к цеховой электросети осуществляется с помощью вводного выключателя QF1, установленного внутри шкафа на боковой стенке.

Включение и отключение вводного выключателя производится вручную с помощью рукоятки выключателя, выведенной наружу электрошкафа.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

Величины номинальных токов и значений уставок автоматических выключателей и тепловых реле даны в перечне элементов 16Р25П-1.00.000 ПЭ3 и в таблице 1

На станке предусмотрена нулевая защита, осуществляемая размыканием замыкающихся блокконтактов в цепи самопитания магнитных пускателей, исключающая независимо от положения органов управления , самопроизвольное включение станка при восстановлении внезапно исчезнувшего напряжения.

Первоначальный пуск станка

- Проверяется надежность заземления станка и электрошкафа

- Проверяется правильность монтажа электрооборудования, особенно внешнего монтажа, и подключения электрооборудования станка к цеховой сети

- Проверяется правильность уставок реле времени, тепловых реле, резисторов

- После проверки электромонтажа в электрошкафу отсоединяются провода всех электродвигателей

- Включением вводного выключателя QF1 электрооборудование станка подключается к цеховой сети

- Воздействием на органы управления на пультах и на конечные выключатели проверяется правильность и четкость срабатывания магнитных пускателей и аппаратуры управления электродвигателями и другими исполнительными устройствами, а также действие блокировок и сигнализации.

- После этого отключается вводный выключатель QF1, а провода питания электродвигателей присоединяются в электрошкафу к клеммникам.

- Производится проверка аналогичная пункту 2.6. с включением электродвигателей, электромагнитных муфт.

Описание электроприводов и схемы управления

(см. 16Р25П.00.000Э3 )

Включение и отключение электрооборудования. Перед включением электрооборудования станка необходимо выполнить следующие операции:

- поставить все выключатели, установленные в электрошкафу, в положение "включено";

- закрыть на замки двери электрошкафа, вручную включить вводный выключатель QF1. При этом загорается сигнальная лампочка HL1 молочного цвета, сигнализирующая о наличии напряжения в электрошкафу и о подключении станка к цеховой электросети.

Аварийное отключение электроприводов станка производится нажатием на одну из кнопок SB5, SB6 красного цвета с грибовидным толкателем увеличенного размера, с принудительным возвратом, расположенных на пультах управления. При этом происходит отключение двигателя Ml с включением торможения муфтой YC1 и с выдержкой времени КТ1 5 сек.

Для снятия напряжения со станка необходимо отключить вводный выключатель QF1.

Электропривод вращения изделия

Электропривод вращения изделия осуществляется от асинхронного электродвигателя трехфазного тока Ml типа АИР132М4ПУЗ; 11 кВт.

Пуск электродвигателя Ml осуществляется нажатием на кнопки SB3 или SB4 (расположенные на пультах каретки и бабки ) при выключенной фрикционе. При этом размыкающий контакт конечного выключателя SQ1 замкнут. Пускатель КМ1 получает питание и подключает электродвигатель главного движения Ml к сети.

Одновременно с пускателей КМ1 получает питание реле времени КТ1, которое замыканием своего замыкающего контакта включает реле времени КТ2. Реле времени КТ2 в свою очередь замыканием своего замыкающего контакта включает тормозную муфту YC1.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого рукояткой. При отключенном фрикционе размыкающий контакт SQ1 остается замкнутым, реле времени КТ1, КТ2 и тормозная муфта YC1 включены. При этом на шкафу загорается сигнальная лампочка HL4 синего цвета.

При работе двигателя M1 на холостой ходу, т.е. фрикцион отключен, реле времени КТ2 с выдержкой времени 150...180с размыкает свой размыкающий контакт и отключает магнитный пускатель КМ1 и соответственно двигатель Ml от сети.

Одновременно с пускателем КМ1 теряет питание реле времени КТ1, которое с выдержкой времени 5с размыкает свой замыкающий контакт и отключает реле времени КТ2, которое в свою очередь размыканием замыкающего контакта отключает тормозную муфту YC1.

При включении фрикциона размыкающий контакт SQ1 размыкается, отключает реле времени КТ2 и обеспечивает работу станка.

Останов электродвигателя Ml осуществляется нажатием на кнопки SB1 или SB2. Отключается магнитный пускатель КМ1, разрывая цепь питания электродвигателя M1.

С отключением электродвигателя Ml магнитный пускатель КМ1 своим размыкающим контактом включает реле времени КТ2 и тормозную муфту YC1.

Контроль за нагрузкой электродвигателя Ml осуществляется по амперметру РА1.

Электропривод быстрых перемещений

Электропривод быстрых перемещений каретки и суппорта осуществляется от электродвигателя трехфазного тока М3 типа АИР63В4ПУ3; 0,37 кВт.

Пуск электродвигателя М3 осуществляется нажатием на кнопку "Прерывистое вращение", встроенную в головку механической рукоятки.

Включается магнитный пускатель КМ4 и своими контактами подключает электродвигатель М3 к питающей сети.

Направление быстрых перемещений каретки в соответствующую сторону производится с помощью механических муфт.

Электропривод насоса охлаждения

Электропривод насоса охлаждения осуществляется от электронасоса Х14-22М; 0,12 кВт.

Пуск и останов электронасоса М2 производится переключателем SA1, установленным на пульте электрошкафа, при включенной электродвигателе M1.

Электропривод смазки станка

Электропривод смазки станка осуществляется от встроенного электродвигателя М4

Пуск и останов электродвигателя происходит одновременно с пуском главного двигателя Ml.

Местное освещение

Освещение зоны резания осуществляется аппаратом местного освещения EL1 с лампочкой на напряжение 24В; 60 Вт, которая питается от трансформатора TV1.

Блокировки и сигнализация

В электрошкафу имеется блокировка, действующая на отключение вводного выключателя QF1 при открывании дверки электрошкафа, осуществляемая замыканием размыкающего контакта SQ5 в цепи катушки дистанционного расцепителя QF1.

При осмотре электроаппаратуры, а также при наладке электроприводов имеется возможность снятия этой блокировки с помощью переключателя SA5. При переключении в положение "Наладка" блокировка исключается и вводный выключатель QF1 может быть включен при открытой дверке электрошкафа. При этом над переключателем загорается сигнальная лампочка HL2, которая указывает на наличие напряжения в электрошкафу. После окончания наладочных работ переключатель SA5 необходимо установить в положение "Работа", в противном случае вводный выключатель QF1 невозможно будет включить при закрытой дверке.

Сигнальная лампочка молочного цвета HL1, расположенной на пульте сигнализации (ПСШ), сигнализирует о наличии напряжения на станке при включенном вводном выключателе QF1.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

Блокировка, запрещающая включение электродвигателя Ml при открытом кожухе сменных шестерен осуществляется выключателем SQ6.

Блокировка, запрещающая включение электродвигателя Ml при открытом кожухе ограждения патрона осуществляется выключателем конечным SQ7.

Размыкающие контакты выключателя конечного SQ5 разомкнуты при закрытой дверке электрошкафа.

Замыкающий контакт выключателя конечного SQ6 замкнут при закрытом кожухе сменных шестерен.

Замыкающий контакт выключателя конечного SQ7 замкнут при закрытом кожухе ограждения патрона.

Принятые обозначения:

- ПСШ - пульт сигнализации на электрошкафу;

- ПК - пульт управления на каретке;

- ПБ - пульт управления на бабке передней;

- ЭШ - электрошкаф.

Электросхема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Электрическая схема токарно-винторезного станка 16Р25П

Электрическая схема токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Р25П

Перечень элементов токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Р25П

Перечень элементов токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Р25П

Перечень элементов токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Р25П

Перечень элементов токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Перечень элементов токарно-винторезного станка 16Р25П

Перечень элементов токарно-винторезного станка 16Р25П. Смотреть в увеличенном масштабе

Читайте также: Справочник заводов производителей токарных станков

Технические характеристики токарного станка 16Р25П

| Наименование параметра | 16К20 | 16К25 | 16Р25п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 | 250 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 710, 1000, 1400, 2000 | 750, 1000, 1500, 2000, 3000 |

| Наибольшая длина обтачивания, мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Наибольшая масса обрабатываемого изделия в центрах, кг | 460..1300 | 650..1800 | 650..1800 |

| Наибольшая масса обрабатываемого изделия в патроне, кг | 200 | 300 | 300 |

| Высота центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 275 | 275 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 95 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых скоростей шпинделя | 22 | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 11М |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Метрический 100 |

| Диаметр фланца шпинделя, мм | 170 | ||

| Наибольший крутящий момент на шпинделе, кНм | 1,0 | ||

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 300 | 300 | 300 |

| Наибольшая длина продольного перемещения суппорта (обтачивания), мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Диапазон продольных подач, мм/об (число ступеней) | 0,05..2,8 (22) | 0,05..2,8 (22) | 0,05..2,8 (22) |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/ 24 | 22/ 24 | 22/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 2/ 1,5 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Цена одного деления лимба продольного/ поперечного перемещения, мм/об | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Наибольшее усилие, допускаемое механизмом подач продольное на резце/ на упоре, Н | 5884/ 7845 | 5884/ 7845 | 5884/ 7845 |

| Наибольшее усилие, допускаемое механизмом подач поперечное на резце/ на упоре, Н | 3530/ 4510 | 3530/ 4510 | 18500 |

| Резцовые салазки | |||

| Наибольшая длина перемещения, мм | 150 | 150 | 150 |

| Цена одного деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Цена одного деления лимба перемещения пиноли, мм | 0,1 | 0,1 | 0,1 |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Величина поперечного смещения корпуса, мм | ±15 | ±15 | ±15 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 4 | 4 | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 11 (1460) | 11 (1460) | 11 (1460) |

| Электродвигатель привода быстрого перемещения каретки и суппорта М2, кВт (об/мин) | 0,75 (1370) | 0,75 (1370) | 0,37 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Электродвигатель гидростанции М4, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | |

| Электродвигатель станции ВГ11, кВт (об/мин) | 0,14 | ||

| Суммарная мощность установленных электродвигателей, кВт | 11,69 | ||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1240 х 1500 | 2825 х 1345 х 1600 |

| Масса станка РМЦ=1000, кг | 3005 | 3095 | 2700 |

- Станок токарно-винторезный 16Р25П. Руководство по эксплуатации, ОАО РСЗ, 2000

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы

Связанные ссылки. Дополнительная информация