16А20Ф3 Электрооборудование станка

Электросхема станка

Сведения о производителе токарного станка с ЧПУ 16А20Ф3

Производитель токарного станка с ЧПУ 16А20Ф3 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 - станок токарно-винторезный универсальный, Ø 400

- 1К62 - станок токарно-винторезный универсальный, Ø 400

- 1К62Б - станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 - станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 - станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 - станок токарный с ЧПУ, Ø 400

- 16Б20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20 - станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 - станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М - станок токарно-винторезный механизированный, Ø 400

- 16К20П - станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 - станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 - станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 - станок токарный с ЧПУ, Ø 400

- 16К20Т1 - станок токарный с оперативным управлением, Ø 500

- 16К25 - станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 - станок токарно-винторезный универсальный, Ø 420

- 1622 - станок токарно-винторезный универсальный, Ø 120

- 1730 - станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) - станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) - станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 - станок токарно-винторезный универсальный, Ø 400

- ДИП-300 - станок токарно-винторезный универсальный, Ø 630

- ДИП-400 - станок токарно-винторезный универсальный, Ø 800

- ДИП-500 - станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 - станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 - станок токарно-винторезный универсальный, Ø 500

- МК-3002 - станок токарный настольный, Ø 220

16А20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ). Назначение и область применения

Токарный cтанок 16А20Ф3 предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка 16А20Ф3 (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 - позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина, выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Область применения: Мелкосерийное серийное производство.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

Обозначение в зависимости от оснащения УЧПУ станок токарный патронно-центровой с ЧПУ мод. 16А20Ф3СХХ, где XX — принятый на заводе дополнительный индекс, например 15 - УЧПУ МС2101, 32-УЧПУ 2Р22, 39 — «Электроника НЦ-31» и т. д.

Например:

- 16А20Ф3С15 — исполнение станка с УЧПУ МС2101

- 16А20Ф3С19 — исполнение станка с УЧПУ 2У22-62

- 16А20Ф3С32 — исполнение станка с УЧПУ 2Р22

- 16А20Ф3С39 — исполнение станка с УЧПУ Электроника НЦ-31, привод Размер 2М-5-21

- 16А20Ф3С40 — исполнение станка с УЧПУ Sinumerik 802C

- 16А20Ф3С43 — исполнение станка с УЧПУ МС2109

- 16А20Ф3С47 — исполнение станка с УЧПУ Sinumerik 802C

- 16А20Ф3С49 — исполнение станка с УЧПУ NC-200

В зависимости от заказа станки поставляются с основанием под транспортер стружкоудаления и комплектуются транспортером или с основанием без окна для транспортера стружкоудаления и не комплектуются транспортером.

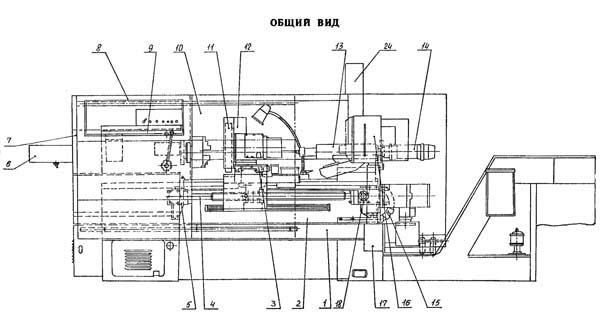

Общий вид токарного станка с ЧПУ 16А20Ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

Фото токарного станка с ЧПУ 16а20ф3

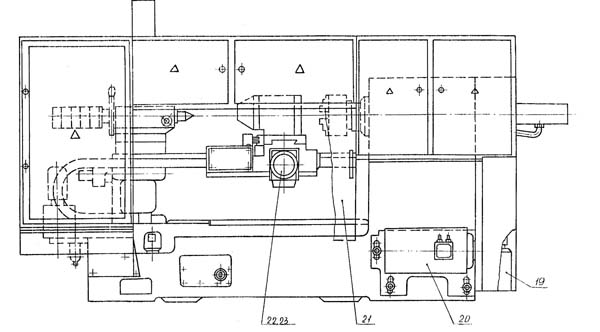

Расположение составных частей станка 16А20Ф3

Расположение основных узлов станка 16а20ф3

Расположение основных узлов станка 16а20ф3

| # | Наименование | Обозначение | ||

|---|---|---|---|---|

| 16А20Ф3С15 | 16А20Ф3С32 | 16А20Ф3С39 | ||

| 1 | Основание с транспортером стружкоудаления | 16К20Ф.013000.000 | ||

| 2 | Станина | 16К20Т1.010000.000 | ||

| 3 | Суппортная группа | 16К20Т1.054000.000 | ||

| 4 | Передача ВГК продольного перемещения | 16К20Т1.159000.000 | ||

| 5 | Опора левая винта продольного перемещения | 16К20Т1.072000.000 | ||

| 6 | Патрон механизированный с электромеханическим приводом | 16К20Ф.092000.000 | ||

| 7 | Ограждение неподвижное | 16А20Ф3.268000.000 | ||

| 8 | Ограждение подвижное | 16А20Ф3.265000.000 | ||

| 9 | Бабка шпиндельная | 16А20Ф3.025000.000 | ||

| 10 | Шкаф управления для станка | 16А20ФЗ.180000 | 16А20Ф3.447000 | 16А20ФЗ.192000 |

| 11 | Головка автоматическая 8-и позиционная | УГ9326.000000 | ||

| 12 | Ограждение суппортной группы | 16А20Ф3.267000.000 | ||

| 13 | Бабка задняя | 16А20Ф3.035000.000 | ||

| 14 | Электромеханический привод пиноли задней бабки | 16А20Ф3.037000.000 | ||

| 15 | Разводка коммуникаций | 16А20Ф3.112000.000 | ||

| 16 | Пульт управления станком | 16А20Ф3.513000 | 16А20Ф3.510000 | 16А20Ф3.509000 |

| 17 | Кронштейн пульта управления | 16А20Ф3.511000.000 | ||

| 18 | Опора правая продольного перемещения | 16К20Т1.073000.000 | ||

| 19 | Станция смазки шпиндельной бабки | 16К20Т1.241000.000 | ||

| 20 | Установка моторная | 16К20Т1.157000.000 | ||

| 21 | Ограждение задней зоны | |||

| 22 | Привод поперечного перемещения | 16K20Tl.486000.000 | ||

| 23 | Передача ВГК поперечного перемещения | 16К20Т1.158000.000 | ||

| 24 | Короб в составе узла | 16А20Ф3.447000.000 | ||

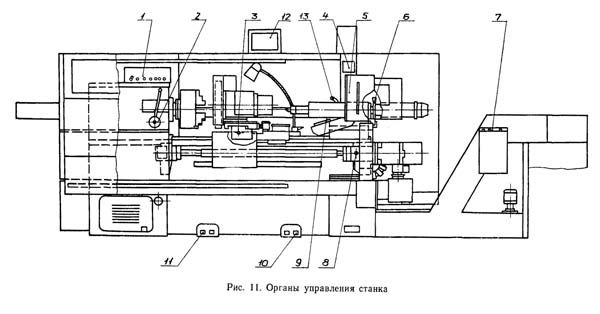

Расположение органов управления токарным станком 16А20Ф3

Расположение органов управления токарным станком 16а20ф3

Перечень органов управления токарным станком 16А20Ф3

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Рукоятка ручного перемещения (подвод - отвод) поперечного суппорта

- Панель контроля работы приводов Размер 2М-5-21

- Пульт управления работой станка

- Рукоятка зажима задней бабки на станке

- Панель управления транспортером стружкоудаления

- Рукоятка ручного перемещения (влево - вправо) продольной каретки

- Клавиатура УЧПУ

- Педаль управления подводом и отводом пиноли задней бабки (сдвоенная)

- Педаль управления зажимом и разжимом патрона (сдвоенная)

- БОСИ блок отображения символьной информации. Визуализация программы обработки, коррекции инструмента

- Рукоятка зажима пиноли задней бабки

Краткая характеристика электрооборудования токарного станка 16А20Ф3

Электрооборудование включает в себя:

- УЧПУ - устройство числового программного управления для управления циклом обработки детали;

- электропривод асинхронный глубокорегулируемый комплектный для управления приводами подач и приводом главного движения;

- электродвигатели для управления приводами резцедержки, патрона, охлаждения, пиноли, смазки направляющих, смазки шпиндельной бабки, транспортера стружкоудаления;

- фотоимпульсные датчики контроля перемещения по осям и резьбонарезания;

- аппараты защиты, управления и сигнализации;

- другие аппараты и устройства, осуществляющие коммутацию, подсоединение электрических цепей и управление механизмами.

Технические характеристики УЧПУ, датчиков, электродвигателей см. 16А20Ф3.РЭ раздел 2.

Электрооборудование станка выполнено в соответствии с требованиями ГОСТ 12.2.009-80 и ГОСТ 7599-82 и соответствии схем:

- 16А20Ф3С39.Э3 - схема электрическая принципиальная;

- 16А20Ф3.192501.000 ПЭ3 - блок управления. Схема электрическая принципиальная;

- 16А20Ф3С39.Э4 - схема электрическая соединений.

Состав основного электрооборудования указан в перечнях элементов 16А20Ф3С39.ПЭ3 и 16A20Ф3.192501.000 ПЭ3 Блок управления.

Сведения о системе питания электрооборудования токарного станка 16А20Ф3

Электрооборудование станка работает от сети трехфазного переменного тока с напряжением 380B +10% -15% и частотой 50Гц ± 2% с глухозаземленной нейтралью.

На станке используется переменный и постоянный ток со следующими параметрами:

- 380В 50Гц - цепи асинхронных электродвигателей, питание комплектного электропривода, трансформаторов управления.

- ~ 50Гц, 220B - цепи вводного пускателя, УЧПУ, вентиляторов.

- ~ 50Гц, 110В - цепи управления.

- ~ 50Гц, 24В - цепи местного освещения и сигнализации.

- - 24В - цепи управления и сигнализации.

Сведения о первоначальном пуске

К обслуживанию электрооборудования станка допускаются лица, прошедшие специальный технический инструктаж, изучившие работу электрооборудования станка.

Перед установкой станка необходимо проверить комплектность электрооборудования, произвести его внешний осмотр.

Установка станка

Проверить затяжку винтов (крепежных и контактных) и закрепить соединения, ослабленные при транспортировке. Особое внимание обратить на контактные винты проводов заземления.

Выполнить монтаж электрооборудования согласно п.9.

Ввод питающих проводов в шкаф управления выполняется заказчиком через вводное отверстие (фланец с Ду=3/4") на крыше шкафа.

Сечение медных проводов питания и защитного заземления, подключаемых заказчиком к вводному клеммнику XT150 равны 10 мм2.

Заземление станка выполнить согласно требованиям "Правил устройств электроустановок".

Подключить станок к цеховой питающей сети.

Первоначальный пуск

При первоначальном пуске необходимо:

- включить автоматический выключатель QF2 в шкафу 1;

- подать напряжение на станок при помощи вводного автоматического выключателя QF1 и кнопки SB1.

- По наличию сигнала "Готовность УЧПУ", приступить к проверке работы отдельных устройств станка. Работу узлов станка проверить в ручном режиме УЧПУ.

- Все команды на включение узлов станка вводятся с пульта оператора УЧПУ. Порядок ввода информации и отработка изложены в "Инструкции по эксплуатации на УЧПУ" и в "Руководстве оператора".

Проверка работы насоса охлаждения

На пульте станка переключатель SAG "Охлаждение" установить в положение "Включено".

На пульте оператора УЧПУ ввести команды для включения отработки функций М08. При выходе команды с УЧПУ срабатывает электроавтоматика станка в следующей последовательности: блок управления A3, пускатель KM10, электродвигатель М9 (насос охлаждения). Правильность работы насоса охлаждения проверяется наличием потока СОЖ.

При отсутствии потока, проверить наличие выхода сигнала М08 из УЧПУ, правильность срабатывания цепей электроавтоматики и направление вращения электродвигателя.

Проверка работы системы смазки направляющих

Электродвигатель смазки направляющих включается автоматически при подаче питания на станок. Цикл смазки направляющих - время смазки 3 сек., время паузы 45 минут - задается УЧПУ.

При выдаче команды с УЧПУ срабатывает электроавтоматика станка в следующей последовательности: блок управления A3, пускатель KM11, электродвигатель M10. Правильность работы системы смазки проверяется наличием масла в соответствующих точках (см. 16А20Ф3 РЭ) станка.

При отсутствии масла в этих точках, проверить правильность срабатывания цепей электроавтоматики и направление вращения электродвигателя.

В станке предусмотрен толчковый режим смазки направляющих от кнопки SB7, действующей в любом режиме работы станка.

Проверка работы электромеханического патрона

На пульте станка переключатель SАЗ "Работа с зажимными электромеханическими устройствами" установить в соответствующее положение.

Управление кулачками патрона осуществляется педалью SA4. Прохождение команды от педали возможно только при отключенном шпинделе.

Команды от педали проходят через электроавтоматику станка в следующей последовательности:

- "Кулачки к центру" - реле KV7, пускатель КМ6, электромеханическая головка М7;

- "Кулачки от центра" - реле KV6, пускатель КМ7, электромеханическая головка М7.

Правильность работы кулачков патрона определяется перемещением в нужном направлении кулачков. Контроль усилия зажима кулачков контролируется конечным выключателем SQ12, установленным в электромеханической головке.

При отсутствии перемещения кулачков патрона проверить неисправность в цепях электроавтоматики и работу электродвигателя, проверить соответствие движения кулачков по нажатию педали в выбранном направлении.

Проверка работы электромеханической пиноли

На пульте станка переключатель SA3 "Работа с зажимными электромеханическими устройствами" установить в соответствующее положение.

Подвод и отвод пиноли осуществляется педалью SA5. Прохождение команды от педали возможно только при отключенном шпинделе.

Команды от педали проходят через электроавтоматику станка в следующей последовательности:

- "Подвод пиноли" - реле КV2, пускатель КМ8, электромеханическая головка М8

- "Отвод пиноли" -реле КV4, пускатель КМ9, электромеханическая головка М8.

Правильность работы пиноли определяется перемещением пиноли в нужном направлении. Контроль усилия поджима пиноли контролируется микропереключателем SQ13, установленным в электромеханической головке.

При отсутствии перемещения пиноли проверить неисправность в цепях электроавтоматики и работу электродвигателя, проверить соответствие движения пиноли по нажатию педали в выбранном направлении.

Проверка работы смазки шпиндельной бабки

Цикл работы смазки непрерывный. При подаче питания на станок, блок управления A3 выдает команду в электроавтоматику станка в следующей последовательности: пускатель КМ2, электродвигатель М11.

Правильность работы системы смазки проверяется по вращению турбинки со стрелкой в "Глазке" шпиндельной бабки. При отсутствии масла в шпиндельной бабке проверить правильность срабатывания цепей электроавтоматики и направление вращения электродвигателя.

Проверка работы автоматической резцедержки

На пульте оператора УЧПУ ввести необходимые команды для смены позиции резцедержки.

При выходе команды с УЧПУ, срабатывает электроавтоматика станка в следующей последовательности: блок управления A3, пускатель КМ4, электродвигатель М6. Происходит поворот резцедержки до заданной позиции. Контроль совпадения позиций осуществляет датчик положения SQ10, встроенный в резцедержку, сигнал от которого поступает в блок управления A3, где формируется команда на реверс и выдается в электроавтоматику станка в следующей последовательности: пускатель КМ5, электродвигатель М6. Окончание реверса и зажима резцедержки контролируется микропереключателем SQ11 и токовым реле KA1, команда от которых поступает в блок управления A3 и далее в УЧПУ.

Если резцедержка не поворачивается, то необходимо проверить наличие выходных сигналов с УЧПУ, правильность срабатывания цепей электроавтоматики.

Проверка работы приводов подач

Перед проверкой работы приводов подач установить кулачки для воздействия на конечные выключатели ограничения хода и аварийного отключения каретки SQ4, SQ5,суппорта SQ3

ВНИМАНИЕ!

Запрещается задавать перемещения суппорта, каретки при отсутствии кулачков, во избежании поломки инструмента или станка.

Включить привода нажатием кнопки SB5.1, после чего должна загореться лампа встроенная в кнопку.

В процессе работы необходимо:

- проверить действие кнопки аварийного отключения SB2, действие конечных выключателей ограничения перемещений и аварийного останова SQ3, $Q4, SQ5;

- проверить управление механизмами перемещений осуществляемых при помощи регулируемых электроприводов. Для правильного пуска электроприводов, ознакомиться с техдокументацией на них;

- на пульте оператора УЧПУ, ввести необходимые команды для отработки перемещения с заданной скоростью. Порядок ввода информации и отработка изложены в "Руководстве оператора";

- на небольших скоростях перемещения провести проверку срабатывания конечных выключателей SQ3, SQ4, SQ5 ограничения перемещения и аварийного отключения по осям X и Z;

- проверить работу схемы съезда с конечных выключателей SQ3, SQ4, SQ5 ограничения перемещения заданием противоположного направления;

- проверить схему отвода суппорта и каретки из положения наезда на конечные выключатели аварийного отключения, заданием противоположного направления и удержания кнопки SB5 в нажатом положении.

В случае отсутствия перемещения, проверить цепи электроавтоматики, работу электропривода, руководствуясь техдокументацией на электропривод.

Проверка работы привода главного движения

Перед проверкой главного привода, проконтролировать срабатывание микропереключателей SQ7, SQ8 диапазона частоты вращения шпинделя.

При совпадении заданного от УЧПУ диапазона с выбранным от микропереключателей логическая часть схемы электроавтоматики разрешает включить вращение шпинделя. При несовпадении - следует проверить правильность срабатывания цепей электроавтоматики и правильность установки кулачка диапазона.

На пульте оператора УЧПУ, ввести необходимые команды вращения шпинделя. Порядок ввода информации и ее отработка, изложены в "Инструкции по эксплуатации УЧПУ" и "Инструкции по программированию" 16А20Ф3С39.ИП. Для правильного пуска главного привода, необходимо ознакомиться с техдокументацией на электропривод. В станке управление приводом главного движения, осуществляется при помощи регулируемого электропривода.

При выдаче с УЧПУ команд о направлении вращения и величине скорости шпинделя, через преобразователь электропривода включаются соответствующие направление и скорость вращения двигателя.

При отсутствии вращения привода главного движения, провер1ть соответствующие цепи электроавтоматики и работу электропривода, руководствуясь техдокументацией на привод.

На станке предусмотрен толчковый режим работы шпинделя от кнопки SB3. Данный режим срабатывает только при отсутствии команд от УЧПУ на вращение шпинделя и выполняется после окончания торможения.

На станке имеется возможность останова шпинделя переключателем SA1. При возвращении переключателя в первоначальное положение, вращение восстанавливается. При резьбонарезании контроль синхронности вращения двигателя главного движения и скорости перемещения по координатам, контролируется датчиком резьбонарезания BV2.

После окончания проверки всех функциональных узлов станка, можно приступить к работе станка в покадровом и автоматическом режимах.

Для выключения станка необходимо рукоятку привода вводного выключателя QF1, установить в положение "Выключение".

При этом следует учитывать, что в соответствии с "Инструкцией по эксплуатации" УЧПУ (0.170.000 ИЭ) подзарядку аккумуляторов нужно производить 1 раз в 5 суток.

Работа транспортера стружкоудаления

Для работы транспортера со станка подаются напряжения:

- силовой цепи ~380В;

- цепей управления 24В постоянного тока или ~110В. (в зависимости от типа).

Управление транспортером производится от органов управления, расположенных на шкафу управления транспортером.

Работа транспортера описана в техдокументации на транспортер.

Устройство и принцип работы блока управления токарного станка 16А20Ф3

Блок управления токарного станка 16А20ф3С39

Блок управления токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

При изучении работы блока управления (в дальнейшем - БУ) 16A20Ф3.192501.000 необходимо дополнительно пользоваться схемой принципиальной электрической 16А20Ф3С39.ЭЗ (станок токарный программный с оперативной системой управления).

Блок управления собран на интегральных микросхемах серии K511, предназначенной для работы в устройствах промышленной электроавтоматики в условиях сильных электрических помех.

Через разъем X1 на БУ поступает информация от УШУ, которая контролируется по светодиодам HL1..HL12.

Резисторы R1..S12, R25, R41 служат нагрузкой для выходных оптронов УЧПУ.

Через разъем Х2 на УЧПУ поступает информация со станка. Сигналы от микросхем на УЧПУ подаются через оптроны V3, V6..V8, V11..V13 и контролируются по светодиодам HL13, HL15..HL18, HL20.

Сигнал от УЧПУ "Готовность ЧПУ" уровнем логической 1 сбрасывает триггеры резцедержки (D18.1..D17.3), главного привода (D29.2..D31.3), смазочно-охлаждающей жидкости (СОЖ) (D15.3..D16.3), блокирует импульсный сигнал от УЧПУ "Импульс смазки" и сигнал включения приводов подач (светодиоды HL14 и HL19 погашены), а также через микросхему D22.2 размыкает герконовое реле К5.

Сигнал "Готовность ЧПУ" уровнем логического О снимает блокировку с сигнала "Импульс смазки", переводит в проводящее состояние оптроны V5 и V2 (светодиоды HL14 и HL19 загораются после срабатывания пускателей КV5 и КV1 соответственно) и замыкает герконовое реле К5. Геркон К5 управляет пускателем КМ2, который включает двигатель смазки шпиндельной бабки.

После появления сигнала "Готовность ЧПУ" уровнем лог.О с УЧПУ подается импульсный сигнал "Импульс смазки" который замыкает герконовое реле K1. Геркон K1 управляет пускателем KM11, который включает двигатель смазки направляющих. Длительность и период повторения сигнала "Импульс смазки" определяется параметрами УЧПУ (параметры N20T и N21T). Включение двигателя смазки направляющих возможно также через вход Х6:В22 ("Толчок смазки направляющих") от кнопки на станке.

На рис.1. приведена диаграмма выдачи информации от УЧПУ на БУ.

Диаграмма выдачи информации с ЧПУ на БУ

Диаграмма выдачи информации с ЧПУ на БУ. Смотреть в увеличенном масштабе

Цикл обращения к БУ начинается с установки в лог. "0" сигнала БСМ или БСТ. После этого в течение времени ±1 ответный сигнал на УЧПУ РВК (разрешение ввода кадра) должен установиться в лог."0" Если этого не будет, то на этом цикл обращения к БУ прекращается и УЧПУ выдает сообщение об ошибке. Через время ±1 (величина ±l определяется параметром N21S) УЧПУ устанавливает восьмиразрядный двоично-десятичный код на шинах данных. Затем устанавливается в лог. "0" сигнал от УЧПУ "Считывание". Через время ±2 сигнал БСМ (БСТ) устанавливается в состояние лог. "1". Через следующий временной интервал (величина ±2 определяется параметром N19M) сигнал "Считывание" устанавливается в состояние лог. "1". Код на шинах данных снимается после того, как сигнал РВК установится в состояние лог. "1". Если сигнал РВК не будет установлен в состояние лог. "1" после окончания интервала ±3, то УЧПУ снимает код с шин данных и выдает на ПО сообщение об ошибке (код ошибки XXXX1XX). Длительность интервала ±3 определяется параметром N29М.

В БУ передний фронт РВК формируется микросхемой D37, на входы которой подаются сигналы БСМ и БСТ. Светодиод HL17 светится, когда на УЧПУ выдается сигнал РВК уровнем лог. "1". Длительность сигнала РВК определяется временем срабатывания исполнительных устройств в станке и формируется схемами сравнения (D19.2..D19.4, D21.1..D21.3, D23.1..D23.3, D33.1..D33.3), триггером резцедержки (D17.3..D18.1). Если подаваемая от УЧПУ М-команда не отрабатывается на станке, то длительность сигнала РВК равна длительности сигнала БСМ.

В БУ дешифрируются следующие команды:

- Т0, .... T12 - смена инструмента (Т0 и T1 выполняется одинаково);

- М3, М4 - включение привода главного движения;

- М5 - отмена команд М3, М4;

- М8 - включение двигателя СОЖ;

- М9 - отмена команды М8;

- М30 - отмена команд М3, М4, М8;

- М35 - пуск робота по первой программе;

- М40, М38, М39 - контроль положения редуктора шпиндельной бабки;

- М45 - пуск робота по второй программе.

На микросхеме D3 дешифрируются четыре старших разряда кода команды. На микросхемах D5, D6.1, D7 дешифрируются сигналы с микросхемы D3 и буквенные подадреса (БСМ, БСТ). Этими сигналами стробируются по выводу питания дешифраторы D8..D12. На входы D8..D12 подаются четыре младших разряда кода команды. Дешифрированный сигнал с выхода D8..D12 уровнем лог. "О" подается на соответствующий триггер. Ложные импульсы на выходах дешифраторов D8..D12, возникающих во время переходных процессов при стробировании дешифраторов, блокируются конденсаторами C1..C8.

М – команды,по которым производится управление устройствами станка запоминаются в БУ, по остальным М - командам в УЧПУ выдается только ответный сигнал РВК.

Алгоритм работы БУ построен таким образом, что прежде чем будут отработаны любые М (Т) - команда триггеры диапазонов ( D15.1..D16.1, D15.2..D16.2) должны быть установлены одной из команд М38, М39, М40 в состояние соответствующее выбранному положению редуктора шпиндельной бабки. Контроль положения редуктора осуществляется через входы БУ "Контакт Д1" и "Контакт Д2".

На логических элементах D19.2..D19.4 и D21.1..D21.3 собраны схемы выполняющие лог. функцию сложение по модулю два. На выходах этих схем устанавливается уровень лог. "1" в том случае, если на входы поступают сигналы одинакового лог. уровня. Уровнем лог. "О" блокируется сигнал РВК.

В таблице 1 приведены состояния триггеров диапазонов после отработки команд контроля положения редуктора шпиндельной бабки.

Таблица 1

- Команда М38 - D15.1, D16.1 = 0; D15.2, D16.2 = 0;

- Команда М39 - D15.1, D16.1 = 1; D15.2, D16.2 = 1;

- Команда М40 - D15.1, D16.1 = 0; D15.2, D16.2 = 1;

- Переключатель режима контроля ограждения на пульте управления находится в положении наладки (на входе БУ "Режим наладки" лог. "О"). В этом случае команда М3 (М4) запоминается на триггере главного привода, но сигнал с него не проходит через триггер ограждения до тех пор пока ограждение остается открытым (на входе "Ограждение" лог. "1"). Когда ограждение будет закрыто (на входе "Ограждение" лог. "О") триггер ограждения пропустит сигнал с триггера главного привода. Если вновь ограждение открывается, то состояние триггера ограждения не изменяется до отработки команды М5.

- Переключатель режима контроля ограждения в рабочем положении (на входе БУ "Режим наладки" лог. "1"). В этом случае необходимо закрыть ограждение раньше, чем на пульте оператора УЧПУ будет нажата кнопка автоматического режима. Если ограждение будет открыто во время выполнения управляющей программы, то сигнал "Ограждение" будет передан в УЧПУ как сигналы "Прерывание подачи" и "Блокировка главного привода" (светодиоды HL15, HL16 гаснут), на вход УЧПУ будет подан импульсный сигнал "Готовность станка" (при этом на пульте оператора УЧПУ появится код 77X1XX), в БУ будут сброшены триггеры СОЖ и главного привода.

- нулевая защита станка, осуществляется блок-контактами пускателя KM1 (см. 16А20Ф3С39.Э3). После восстановления напряжения для продолжения работы необходимо нажать кнопку SB1;

- ограничение перемещения по координатам и аварийное отключение приводов подач от блоков микропереключателей SQ3, SQ4, SQ5;

- исключение возможности работы приводов патрона и пинали при включенном приводе главного движения;

- запрещение включения электродвигателя главного привода при работающих приводах патрона и пинали;

- запрещение пуска программы в автоматическом режиме при открытом ограждении зоны резания (контроль микропереключателем SQ6);

- запрещение включения электродвигателя резцедержки одновременно в прямого и обратном направлениях;

- исключается постороннее вмешательство в программу с помощью блокировки пульта оператора от переключателя SA2;

- запрещение включения электродвигателя главного привода при незажатой заготовке в патроне или при отсутствии поджима заготовки пинолью;

- запрещение включения электродвигателя главного привода при отсутствии смазки шпиндельной бабки.

- лампа HL1 наличия напряжения на станке;

- лампа HL2 контроля смазки шпиндельной бабки.

- силовая цепь переменного или постоянного тока - черный (цвет обязательный);

- цепь управления переменного тока - красный (допускается замена);

- цепь постоянного тока управления и сигнализации - синий (допускается замена);

- цепь заземления - зелено-желтый (цвет обязательный).

- Станок токарный программный с оперативной системой управлением 16А20Ф3 С39. Руководство по эксплуатации. Электрооборудование, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Команды М38, М39 дешифрируются микросхемой D9, а команда М40 - микросхемой D10.

Команда М8 дешифрируется микросхемой D8/8 и запоминается на триггере СОЖ (D15.3..D16.3). С выхода триггера СОЖ сигнал через элемент D16.4 поступает на элемент D22.1, который нагружен на обмотку герконового реле К2. Геркон К2 вызывает срабатывание пускателя KM10. На входы схемы сравнения (D23.1.. D23.3) подаются сигналы с лог. элемента D22.1 и, через вход "Ответ М8", с контактов пускателя KM10. Включение двигателя СОЖ возможно также от кнопки на станке через вход "Толчок охлаждения".

Сигнал с триггера СОЖ может быть заблокирован с помощью лог. элемента D16.4 через вход "Стоп шпинделя" от кнопки на станке.

Команды М3, М4 дешифрируются микросхемой D8 и запоминаются на триггере главного привода (D31.3..D29.2). С выхода триггера главного привода сигнал через триггер ограждения (D 29.3..D38.2) поступает на элемент D35.1, который нагружен на обмотку герконового реле К6. Геркон К6 управляет пускателем КV1. После срабатывания КV1 загорается светодиод HL19. На входы схемы сравнения (D33.1..D33.3) подаются сигналы с элемента D35.1 и, через вход "Ответ М3, М4" с контактов пускателя КV1.

Сигнал с триггера главного привода может быть заблокирован от кнопки на станке через вход "Стоп шпинделя". Сигнал "Стоп шпинделя" без задержки подается на вход УЧПУ "Блокировка главного привода" (светодиод HL16 гаснет). По этому сигналу УЧПУ задает на привод нулевую скорость. Чтобы обеспечить торможение шпинделя электрическим полем, сигнал "Стоп шпинделя" задерживается на ЕС - цепочке. Величина задержки определяется временем разряда конденсатора C15 через резистор R76. После этого блокируется сигнал с триггера главного привода. К этому моменту на входе "Nф = Nз" появляется сигнал, который поддерживает пускатель КV1 включенным до тех пор пока шпиндель не остановится. Сигнал "Nф = Nз" (заданная скорость равна фактической) поступает из привода нормально разомкнутыми контактами. Сигнал "Готовность привода" блокирует сигнал "Nф = Nз" при неисправности приводов.

Через элемент D35.2 подключается индикаторная лампа, установленная на пульте управления станком. Постоянное свечение лампы свидетельствует о том, что главный привод включен.

Триггер ограждения (D29.3..D38.2) блокирован во всех режимах работы УЧПУ кроме автоматического, поэтому на отработку команд К3, М4 не влияет.

При автоматическом режиме работы УЧПУ на входе "Автоматический режим" устанавливается сигнал уровнем лог. "0". При этом снимается блокировка с триггера ограждения и с сигнала контроля положения ограждения на входе "Ограждение".

При подключении переключателя режима контроля ограждения ко входу БУ "Режим наладки" возможны два режима контроля ограждения.

Для работы с роботом в этом режиме на разъеме Х7 предусмотрен вход "Блокировка ограждения". Т.к. УЧПУ при совместной работе с роботом всегда работает в автоматическом режиме, то прежде чем робот откроет ограждение, он должен подать сигнал блокировки ограждения (уровнем лог. "О").

В данном варианте станка переключатель режима контроля ограждения подключен параллельно конечнику ограждения, поэтому первый режим контроля ограждения не осуществляется.

Включение привода главного движения возможно через вход "Кнопка толчок шпинделя" от кнопки на станке. При этом на УЧПУ подается сигнал "Толчок шпинделя" для отработки программы толчковой кнопки. Для работы с роботом аналогичный вход предусмотрен на разъеме Х7 - "Толчок шпинделя".

Сигнал "ПИВ" (привода подач включены) уровнем лог. "1" подается с привода после включения приводов подач от кнопки на станке. Блокировка приводов подач осуществляется через вход "Стоп подачи" от переключателя на станке (при атом светодиод HL15 погашен).

Сигнал "Аварийный стоп" блокирует работу УЧПУ с приводами с помощью сигналов "Прерывание подачи" и "Блокировка глазного привода". Через выход "Включение приводов подач" обеспечивается быстрое отключение приводов, что исключает неконтролируемое кратковременное движение по координатам X и Z в момент выключения станка. Для обеспечения торможения шпинделя при выключении станка по аварийной кнопке сигнал "Аварийный"стоп" поддерживает включенным пускатель КV1 пока не будет блокирован сигналом с привода "ППВ" уровнем лог. "0"

Если в процессе работы станка УЧПУ снимет сигнал. "Готовность ЧПУ", то отключение приводов производится аналогично отработка сигнала "Аварийный стоп".

Команда М35 дешифрируется микросхемой D 9/10 и запоминается на триггере D24.1-D31.1. Одновременно с сигналом с микросхемы D 9/10 на вход этого триггера поступает сигнал сброса БСМ, но т.к. сигнал БСМ пропадает раньше сигнала с микросхемы D 9/10, то триггер запоминает команду М35. При подаче любой другой М - команды этот триггер будет сброшен. С выхода триггера сигнал подается на робот через выход "Запрос 1" и на УЧПУ через выход "Пуск ЧПУ" (при этом светодиод НL13 светится). Сигнал "Пуск ЧПУ" подается на вход УЧПУ "Флажок условного перехода по внешнему событию". В управляющей программе УЧПУ организуется циклический опрос этого входа.

Сигнал от робота через вход "Пуск станка" (уровнем лог. "О") сбрасывает триггер D24.1..D31.1.

Команда М45 дешифрируется микросхемой D10/10 и запоминается на триггере D24.2..D31.2. С выхода триггера сигнал подается на робот через выход "запрос 2" и на УЧПУ через выход "Пуск ЧПУ". Сброс триггера осуществляется через вход "Пуск станка".

Т - команды отрабатываются следующим образом:

При совпадении сигналов от УЧПУ "БСТ" и "Считывание" перебрасывается триггер D8.1 .. D17.3. Сигнал с триггера через логические элементы D19.1 и D20.2 замыкает герконовое реле К4 и сблокирует ответный сигнал РВК. Геркон К4 управляет пускателем КМ4, который включает двигатель резцедержки. Также сигнал с триггера включает через лог. элемент D7 один из дешифраторов D11 или D12. Код номера инструмента на входах этих дешифраторов должен сохраняться до завершения смены инструмента. Выходы дешифраторов через разъем Х4 подаются на герконовые датчики в резцедержке. По мере вращения резцедержки герконы поочередно подключают выходы дешифраторов ко входу "Совпадение позиции". Как только на входе "Совпадение позиции" будет подан дешифрированный сигнал уровнем лог. "0", прохождение сигнала через лог. элемент D19.1 блокируется и размыкается герконовое реле К4. Сигнал лог. "0" с выхода элемента D17.4 через элемент D20.1 замыкает герконовое реле К3. Геркон К3 управляет пускателем КМ5, который осуществляет реверс двигателя резцедержки. Когда механизм резцедержки встанет в рабочее положение, то с конечника будет подан через контакты токового реле KA1 сигнал лог. "0" на вход "Ответ Т". Обмотка токового реле KA1 включена в цепь обмотки двигателя резцедержки и срабатывает при достижении двигателем резцедержки определенного усилия. Сигнал "Ответ Т" проходит через PC - цепочку, служащую для подавления импульсных помех.

При наличии сигнала на входе "Ответ Т" триггер D17.3..D18.1 сбрасывается и выключается дешифратор (D11 или D12). С выхода триггера через D37 на УЧПУ подается обменный сигнал РВК.

На элементах D26, D27, D28, D34 собран узел контроля зажима пиноли и патрона. Входы "Установка счетчика пиноли" и "Установка счетчика патрона" служат для обнуления счетчиков D27 и D28. С выходов счетчиков информация передается на робот через выходы."Патрон зажат", "Пиноль зажата" и на УЧПУ через выход "Блокировка ПО" (светодиод HL18 погашен). При этом импульсы с генератора ( VT3, VT4) через элемент D35.2 подаются на индикаторную лампу на пульте управления станком.

Мигание этой лампы свидетельствует о том, что деталь не зажата пинолью или в патроне. Частота генератора около 1 Гц.

На входы "Пн.раб. " и "Пн.раб. " подаются парафазные импульсы с конечников при достижении двигателем пиноли определенного усилия зажима. После поступления на счетчик D28 восьми импульсов его счетный вход блокируется, снимается сигнал блокировки пульта оператора и прекращается мигание индикаторной лампы.

Аналогично построен узел контроля зажима детали в патроне.

С помощью входов "Блок контр.пн." и "Блок контр. пт." выбирается режим контроля зажима детали только пинолью или в патроне, или одновременный контроль, что определяется переключателем на станке.

Питание микросхем осуществляется от стабилизатора с выходным напряжением 15B. Входное напряжение 27В подается на стабилизатор через резистор гашения от блока питания УЧПУ "Электроника НЦ-31-02" БПС 18-1-1. Стабилизатор собран по схеме компенсационного типа на микросхеме А39 (КР142ЕН2Б). Стабилитроны VD8, VD9 служат для защиты от перенапряжения. Выходное напряжение устанавливается с помощью подстроечного резистора R115.

Для расширения возможности станка через разъем Х7 выводятся все сигналы, поступающие от УЧПУ. К этому разъему возможно подключение устройства аналогично данному БУ.

Для формирования сигнала РВК от внешнего устройства предусмотрен вход "Выполнено". В частном случае через разъем Х7 подключается блок измерения для автоматической привязки инструмента и блок связи с роботом.

Режимы работы токарного станка 16А20Ф3

Наладочный режим

Наладочный (ручной) режим предназначен для проверки и настройки всех узлов станка, для уточнения режимов резания и размеров, получаемых на детали в результате обработки.

В этом режиме управление станком производится со станочного пульта управления и с пульта оператора УЧПУ, которые выполнены в одном корпусе, а также с панели управления станка.

Перечень органов управления пультов и панели, их назначение и способы использования см. 16А20Ф3.РЭ раздел 7.

Автоматический и покадровый режим

Порядок ввода программы в этих режимах изложен в технической документации на устройство ЧПУ, инструкции по программированию (16А20Ф3С39.ИП) и инструкции по вводу параметров (16А20Ф3С39.ИП10).

В этом случае последовательность работы электроавтоматики определяется отработкой программы и схемой электрической принципиальной станка.

Сведения о блокировках, системе сигнализации и защите токарного станка 16А20Ф3

В станке выполнены следующие блокировки:

Защита

Защита электрооборудования от коротких замыканий осуществляется автоматическими выключателями QF1, QF2 и предохранителями FU1...FU5.

Защита электродвигателей резцедержки, патрона, пиноли, охлаждения, смазки направляющих и шпиндельной бабки от перегрузок осуществляется тепловыми реле KK1...KK6.

Заземление

Все металлические части станка (станина, корпуса электродвигателей, каркасы шкафов, пульт управления и т.д.), которые могут оказаться под напряжением выше 42В - заземлены. Схему заземления см. 16А20Ф3С39.Э4 л.6.

Сигнализация

Для контроля наличия напряжения между любыми из трех линейных проводов и шиной заземления, служит светосигнальное устройство Н1, установленное в шкафу 1. Это устройство работает только при открытой двери шкафа и показывает включенное состояние вводного автоматического выключателя QF1.

На пульте управления установлен сигнализатор заземления А26, который осуществляет контроль состояния изоляции проводов в цепях управления переменного тока НОВ. Одновременного горения двух тиратронов при подаче напряжения на станок, показывает нормальное состояние цепей управления. При подаче напряжения на привода или включение вспомогательного оборудования (резцедержка, смазка и т.п.) тиратроны могут гаснуть, что не говорит о нарушении цепи управления. Горение одного из тиратронов в любом состоянии станка, сигнализирует о замыкании цепи управления на землю.

В станке выполнена следующая сигнализация:

Сведения о расцветке проводов

Монтаж электрооборудования выполнен проводами со следующими цветами изоляции:

Схема электрическая принципиальная токарного станка 16А20ф3

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Схема электрическая принципиальная токарного станка 16А20ф3С39

Схема электрическая принципиальная токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Перечень элементов схемы электрической токарного станка 16А20ф3С39

Перечень элементов схемы электрической токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Монтажная схема токарного станка 16А20ф3С39

Монтажная схема токарного станка 16А20ф3С39. Смотреть в увеличенном масштабе

Читайте также: Производители современных токарных станков в России

16А20Ф3 Станок токарный патронно центровой с ЧПУ. Видеоролик.

Технические характеристики станка 16А20Ф3

| Наименование параметра | 16К20Ф3С32 | 16А20Ф3С32 | 16А20Ф3С39 |

|---|---|---|---|

| Основные параметры станка | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 220 | 200 | 200 |

| Наибольший диаметр устанавливаемого изделия над станиной, мм | 500 | 500 | 500 |

| Диаметр отверстия в шпинделе, мм | 53 | 55 | 55 |

| Наибольшая длина изделия устанавливаемого в центрах (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обрабатываемого изделия при числе позиций инструментальной головки (6, 8, 12), мм | 870 | 900,750,850 | 900,750,850 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 22 | ||

| Пределы чисел оборотов шпинделя, об/мин | 12,5...2000 | 20...2500 | 20...2500 |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 20...345 Ряд II - 60...1000 Ряд III - 145...2500 |

Ряд I - 20...345 Ряд II - 60...1000 Ряд III - 145...2500 |

| Количество автоматически переключаемых скоростей | 9 | ||

| Диапазон автоматического переключения | 16 | ||

| Центр шпинделя передней бабки по ГОСТ 13214-67 | Морзе №6 | Морзе №6 | Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | Морзе №5 | Морзе №5 | Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе не менее, Нм (кгс*м) | 800 (80) | 800 (80) | |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное (Z) / поперечное (X), мм |

900/ 250 | 905/ 210 | 905/ 210 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | 0,25...40 | 0,25...40 |

| Диапазон скоростей продольных подач, мм/мин (мм/об) | 3..2000 | 10..2000 (2,8) | 10..2000 (2,8) |

| Диапазон скоростей поперечных подач, мм/мин (мм/об) | 3..2000 | 5..1000 (1,4) | 5..1000 (1,4) |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 7,0/ 4,0 | 15/ 7,5 | 15/ 7,5 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 8 (6,12) | 8 (6,12) |

| Параметры системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | 0,001 | 0,001 |

| Пределы программируемых подач продольных/ поперечных, мм/об | 0,01...20/ 0,01..10 | 0,01...20/ 0,01..10 | 20,01...40/ 0,01..20 |

| Тип датчика обратной связи по положению и резьбонарезанию | РОД-620 | ВЕ178А5 | ВЕ178А |

| Электрооборудование станка | |||

| Электродвигатель главного привода, кВт/ об/мин | 11/ 1460 | 11/ 1500 | 11/ 1500 |

| Электродвигатель продольных подач - номинальный крутящий момент, Нм (кгс*м) | 23 (2,3) | 23 (2,3) | |

| Электродвигатель поперечных подач - номинальный крутящий момент, Нм (кгс*м) | 17 (1,7) | 17 (1,7) | |

| Электродвигатель станции смазки каретки, кВт/ об/мин | 0,18/ 1400 | 0,18/ 1400 | |

| Электродвигатель станции смазки шпиндельной бабки, кВт/ об/мин | 0,27/ 1450 | 0,27/ 1450 | |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 | |

| Электродвигатель инструментальной головки, кВт/ об/мин | 0,37/ 1365 | 0,37/ 1365 | |

| Суммарная мощность электродвигателей, кВт | 20 | 21,4 | 21,4 |

| Суммарная мощность станка, кВт | 22 | 24 | 24 |

| Габариты и масса станка | |||

| Габаритные размеры станка с ЧПУ (длина, ширина, высота), мм | 3700 1700 2145 |

3700 3000 2100 |

3700 3000 2100 |

| Масса станка с ЧПУ, кг | 4050 | 4150 | 4150 |

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог справочник токарных станков с ЧПУ

Паспорта и руководства токарных станков с ЧПУ

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий